分享:随机振动过程螺钉松脱原因判定方法

摘 要:在对电子产品进行振动筛选时,其紧固螺钉经常出现松动、松脱等故障。对螺钉松脱的 原因进行分析,明确了影响螺纹联接松脱的3个因素的排查方法和排除条件,建立了螺钉松脱原因 判定方法,并在实践案例中进行了应用,结果可为提高产品的可靠性提供理论支持。

关键词:螺纹联接;螺钉;预紧力;松脱;原因判定

中图分类号:TB30 文献标志码:A 文章编号:1001-4012(2023)05-0016-04

螺纹结构在电子产品中的应用较广泛,因此螺 纹联接的可靠性至关重要。在产品结构设计时,需 要根据被固定件的载荷条件,选择合适规格的螺钉。 在生产装配过程中,需要根据螺钉及被固定件的材 料力学特性、载荷条件确定螺钉的锁紧力矩,并采用 合适的方法尽量减小力矩偏差。

为避 免 生 产 过 程 的 工 艺 缺 陷,按 照 GJB 9001C—2017《质量管理体系要求》,在完成整部件 装配后,需按 GJB1032A—2020《电子产品环境应 力筛选方法》进行环境应力筛选,并根据筛选出的故 障提出改进和预防措施。如何快速、准确地对筛选 出的故障进行分析和原因判定是提高产品可靠性的 基础。在筛选振动后出现松动、松脱是紧固螺钉比 较常见的故障,笔者对螺钉松脱的原因进行分析,并 提出了原因判定方法,结果可为提高产品的可靠性 提供理论支持。

1 螺纹联接的基本概念

1.1 螺纹联接目的

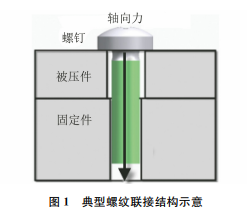

典型螺纹联接结构如图1所示,包括螺钉、一个 固定件和一个被压件,被压件上开通孔,孔径大于螺 纹的外径,固定件上加工内螺纹。螺纹联接的目的 是获得轴向力,螺钉在受到工作载荷前预先受到的 轴向力也称为预紧力。利用预紧力将被压件紧紧地 压在固定件上,并在受到工作载荷后,保证残余预紧 力仍然能将被压件压在固定件上,以满足各种工况 下的需求。螺纹联接松动指的是螺纹联接预紧力的 衰减,松脱指的是预紧力完全消失。

1.2 预紧力

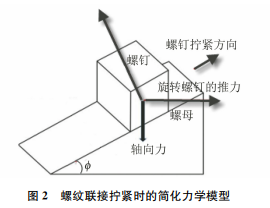

螺纹联接拧紧时的简化力学模型如图2所示, ?为螺旋升角,旋转螺钉的推力会产生轴向力,即初 始预紧力。在初始预紧力的作用下,斜面内的分力 无法克服最大静摩擦力,螺钉会静止于螺母之上,不 会发生相对滑动。

螺钉旋转推力由安装螺钉的拧紧扭矩产生,螺 钉预紧力F 和拧紧扭矩T 的关系如式(1)所示[1]。

式中:K 为扭矩系数;d 为螺钉的公称直径。

2 螺纹联接松脱的影响因素

螺纹联接具有安装和拆卸方便、制造简单、互换 性强和外形尺寸小等优点,应用十分广泛。螺纹联接 松脱影响因素包括初始预紧力、摩擦系数、螺纹旋合 长度等[2],螺纹旋合长度会影响螺钉的防松性能,原 因是承载螺纹圈数增多,摩擦面积变大,从而使防松 性能变好。螺纹的结构尺寸和基本牙型是否完整也 是影响摩擦面积的因素,所以将螺纹旋合长度这一因 素扩大成摩擦面积更合理。综上,螺纹联接松脱影响 因素包括初始预紧力、摩擦系数、摩擦面积等。

3 螺钉松脱原因的判定方法

3.1 预紧力

3.1.1 排查初始预紧力

理论上,在不超过螺纹破坏载荷的前提下,初始 预紧力越大越好,初始预紧力与破坏载荷的比值为 预紧力系数S,其计算方法如式(2)所示。

式中:σ0.2 为螺纹材料的屈服强度;As 为螺钉公称 应力截面积。

预紧力系数大于50%且不超过屈服强度时能够 保证螺纹有效联接。σ0.2 选择时取螺钉和紧固件的最小值,可以通过查询相关手册得到,为了简便计算,扭 矩系数K 取0.2 [3],一般认为扭矩法安装螺钉存在 ±25%的偏差。由式(1)和式(2)可知,当预紧力系数 为0.625~1时,可以排除初始预紧力的原因。

3.1.2 排查残余预紧力

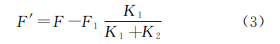

当被压件在完成螺纹联接后,又受轴向的载荷 压力F1 时,其简化力学模型如图3所示。螺钉和 被联接件都是弹性体,在F1 的作用下,被压件再次 被压缩,螺钉长度发生变化,导致预紧力F 也随之 发生变化,变为F',F'为残余预紧力,受轴向的载荷 压力F1 下残余预紧力的计算方法如式(3)所示。

式中:K1 为螺钉的刚度系数;K2 为被压件的刚度 系数。从式(3)中可以看出,在初始预紧力一定的情 况下,载荷压力F1 越大,残余预紧力F'越小。

残余预紧力计算过程相对繁琐,在排查载荷压 力作用下的残余预紧力时,建议直接通过测量拧松 扭矩来推导。普通螺钉在未加防松措施和拧紧后立 刻拧松时,拧松扭矩和拧紧扭矩的比例约为80%。 根据螺纹联接拧紧扭矩和拧松扭矩的计算模型[2], 并结合上述分析结果,当受载荷压力后实测螺钉拧 松扭矩的预紧力系数小于0.375时,应将载荷压力 纳入螺钉松脱原因。

3.2 摩擦面积

3.2.1 排查螺纹旋合长度

对于螺纹受力及旋合长度,螺纹前3扣将承载 80%以上的力[4]。有效旋合长度达到3扣后,可以 有效防止螺纹联接失效[5]。GB/T197—2003 《普 通螺纹公差》规定中等旋合长度N 的最小值基本与 3倍螺距对应,即与有效旋合3扣长度对应。当螺 钉有效旋合长度不小于3倍螺距时,可以排除旋合 长度原因导致的螺纹联接失效。

3.2.2 排查螺纹结构尺寸

使用对应的螺纹塞规和螺纹环规对工件内、外螺纹进行检测,当止端螺纹塞规与工件内螺纹旋合 深度大于2倍螺距,或止端螺纹环规与工件外螺纹 旋合长度大于2倍螺距时,说明螺纹结构尺寸异常, 螺纹联接后的摩擦面积减小,需将螺纹结构尺寸异 常归为导致螺纹联接失效的原因。

3.2.3 排查螺纹基本牙型完整性

目视检查内、外螺纹,如存在脱扣、牙面缺损等 现象,需将螺纹基本牙型完整性纳入导致螺纹联接 失效的原因。

3.3 摩擦系数

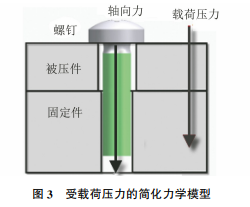

摩擦系数由零件表面状态确定,不同表面的摩 擦系数如表1所示[3],加工完成后摩擦系数基本固 定。装入螺钉时,通常会进行润滑处理,装入螺钉 后,润滑介质会挥发,因此摩擦系数会增大。摩擦系 数的增大有利于螺钉防松,因此在随机振动过程中, 可以排除摩擦系数原因导致螺钉松脱。

4 方法应用

4.1 故障现象

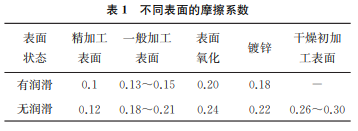

某加固笔记本电脑产品在筛选振动过程中,95 台产品中有13台产品机箱靠近把手侧的固定螺钉 掉落,螺钉松脱位置如图4所示。

4.2 原因判定

4.2.1 设备结构组成

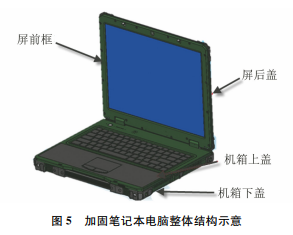

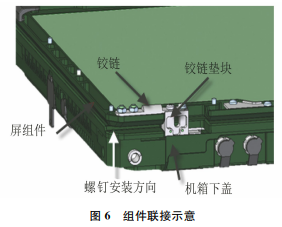

加固笔记本电脑由机箱、液晶屏等组件组成(见 图5)。机箱由上盖和下盖通过螺钉联接而成,螺纹 设置在机箱上盖处;液晶屏由屏前框和屏后盖通过 螺钉联接而成,螺纹设置在屏后盖处;液晶屏通过铰 链以及铰链垫块安装到机箱下盖处(见图6)。

4.2.2 原因判定过程

(1)螺纹牙面完整性:目视检查内、外螺纹,未 发现脱扣、牙面缺损等现象,排除该原因。

(2)旋合长度:机箱下盖固定螺钉的螺距为 0.45mm,穿过机箱后螺钉外露长度为3mm,机箱 上盖内螺纹深度为4mm,有效旋合长度约为6倍 螺距,符合旋合长度要求,排除该原因。

(3)螺纹结构尺寸:使用对应的螺纹塞规和螺 纹环规对螺钉以及机箱下盖内的螺纹进行复检,未 发现结构尺寸异常现象,排除该原因。

(4)初始预紧力:加固笔记本电脑固定螺钉 的材 料 为 06Cr19Ni10 不 锈 钢,其 屈 服 强 度 为 205MPa。螺钉的拧入方式为拧入6063铝质零 件螺纹,铝质零件的屈服强度为180 MPa。为了 防止螺纹出现滑丝或脱扣,需要按照屈服强度较 小的材料确定螺钉的拧紧扭矩。螺钉的应力截 面积为3.39mm2,紧固扭力设置为0.3N·m,将 以上数据代入式(1)和式(2),可得预紧力系数为 0.983。

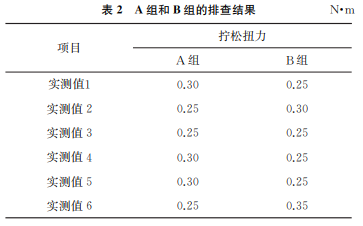

根 据 计 算 结 果,如 果 螺 钉 安 装 扭 力 达 到 0.3N·m,可排除初始预紧力原因。为此进行了两 组排查:A组是对同批次未发生螺钉松脱产品同位 置螺 钉 测 试 拧 松 扭 力;B 组 是 在 相 同 位 置 按 0.3N·m重新安装同规格螺钉,测试拧松扭力。两组排查结果如表2所示,发现测得的拧松扭力均不 小于0.25N·m,可以排除初始预紧力原因。

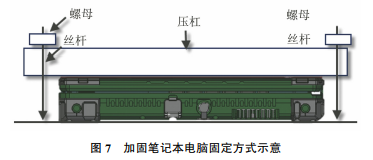

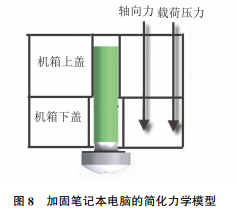

(5)残余预紧力:加固笔记本电脑在振动台上 的固定方式如图7所示,简化力学模型如图8所示, 可见加固笔记本电脑受轴向的载荷压力,需进行残 余预紧力分析。

经过调查,为防止加固笔记本电脑在振动过程 与振动台平面发生水平方向位移,螺母紧固扭力为 6.5N·m,计算可知,残余预紧力系数为0.33,说明 螺钉联接不再可靠[2]。

4.3 故障复现

可知该加固笔记本电脑螺钉的紧固扭力不大于 0.125N·m,因此先采用6.5N·m扭力固定丝杆螺母,将加固笔记本电脑固定到振动台上,然后采用 0.125N·m扭力安装加固笔记本电脑机箱下盖螺钉。 在相同的振动指标下,下盖螺钉出现了松动或松脱, 故障得到复现。

4.4 纠正措施

降低丝杆螺母的扭力,提高残余预紧力。将丝 杆螺母固定扭力降低到1.5~2N·m,此时机箱下盖 上的螺钉残余预紧力约为0.25N·m,残余预紧力系 数大于0.66,大部分为0.83以上。该方法可使加固 笔记本电脑在振动台上可靠固定,不发生相对移动, 加固笔记本电脑机箱下盖的固定螺钉不发生松动或 松脱。

4.5 原因分析

加固笔记本电脑筛选振动后,螺钉松动或松脱 的原因是,加固笔记本电脑在振动台上固定时,压杠 压力太大,使得螺钉残余预紧力大幅降低,螺钉联接 不可靠。降低螺钉被联接件的正向压力,以减少对 螺钉残余预紧力的影响,可消除故障现象。

5 结语

(1)螺纹联接的目的是获得轴向预紧力,当受 轴向载荷压力时,残余预紧力是最终决定螺纹联接 可靠性的因素。

(2)螺纹联接松动影响因素包括初始预紧力、 摩擦系数、摩擦面积。对影响螺纹联接松动的3个 因素明确了排查方法和排除条件,建立了螺钉松脱 原因分析方法,并在实践案例中进行了应用,快速、 准确地对故障原因进行了判定。

参考文献:

[1] 闻邦椿.机械设计手册(第二册)[M].北京:机械工业 出版社,2010.

[2] 刘传波,孙静明,莫易敏.螺纹紧固件防松性能影响因 素研究[J].现代制造工程,2018(4):138-143.

[3] 苏东伟,王学志.船舶常用螺栓预紧力和拧紧力矩的 确定[J].船海工程,2019,48(2):127-130.

[4] 张振祥.螺纹前三扣受力及防松能力探讨[J].金属世 界,2014(1):44-46.

[5] 谭晓舟.螺纹有效旋合长度对螺栓拉力试验结果的影 响[J].理化检验(物理分册),2014,50(5):315-352.

浙公网安备 33042402000106号

浙公网安备 33042402000106号