| 材料 | 质量分数/% | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Ni | Cr | Mo | Cu | V | Ti | Fe | Al | Nb | |

| L360MS管线钢 | 0.100 | 0.45 | 1.65 | 0.025 | 0.003 | 0.05 | 0.04 | 余 | ||||||

| 焊接材料 | 0.030 | 0.40 | 0.30 | 0.010 | 0.010 | 61.60 | 22.00 | 8.70 | 0.03 | 3.00 | 0.10 | 3.7 | ||

分享:双金属复合管中L360MS管线钢焊接接头的疲劳裂纹扩展行为以及疲劳寿命预测

0. 引言

近年来,一些高温、高压、超深高酸油气田被开发,高酸性环境中的H2S、CO2、单质硫等对油气的开采及运输造成了巨大困难[1]。兼顾性能与成本的需要,以双金属复合管为主的新型材料在耐蚀油气输送中发挥着越来越重要的作用[2],也较好地解决了管线钢的腐蚀问题[3]。疲劳断裂是油气输送管线在服役过程中的失效形式之一[4],具有突发性,给生产安全造成极大的危害[5-6]。在管线生产和安装过程中,焊接是不可避免的环节,焊接接头通常被认为是管线中的薄弱位置。开展输送管线焊接接头不同区域疲劳裂纹的扩展及其断裂失效研究,对预判管道可能存在的安全风险非常重要。近年来,国内外学者对双金属复合管焊接接头的显微组织、断裂行为和应力腐蚀等方面进行了大量研究[4,7-9]。其中,疲劳裂纹作为不锈钢和镍基合金双金属复合管焊接接头的一种常见服役缺陷,受到了广泛关注,但是未见有关双金属复合管中L360MS管线钢焊接接头疲劳裂纹扩展及寿命预测的研究。

管道疲劳寿命的预测方法主要包括断裂力学方法、损伤力学方法、疲劳裂纹扩展曲线法(裂纹长度a-循环次数N曲线法)和局部应力-应变法[3]。其中,断裂力学方法利用描述疲劳裂纹扩展速率的Paris公式来计算疲劳寿命,该方法考虑的因素较多,反映的疲劳信息更全面,更接近材料或结构的实际情况,因此在挪威船级社和法国船级社的规范性指导性文件中得到推荐使用。为给建立以疲劳寿命分析为基础的双金属复合管焊接接头可靠性评估体系提供参考,作者以NiCrMo-3合金作为焊接材料,对L360MS管线钢/N08825镍基合金双金属复合管进行多层多道对接焊,剥离N08825镍基合金覆层后,以L360MS管线钢实际运行条件为试验参数,对L360MS管线钢焊接接头进行疲劳裂纹扩展试验,基于Paris公式研究了疲劳裂纹扩展行为,并对疲劳寿命进行预测。

1. 试样制备与试验方法

1.1 试样制备

母材为气田集气管线更换工程采用的新L360MS管线钢/N08825镍基合金双金属复合管,L360MS中的M代表热机械轧制态,S代表酸性服役管线。焊接材料选用ERNiCrMo-3合金焊丝或ENiCrMo-3合金焊条。L360MS管线钢和焊接材料的化学成分见表1[10]。

选用全自动钨极氩弧焊(保护气体为纯度不低于99.99%的氩气)打底、焊条电弧焊填充的多层多道焊工艺对复合管进行焊接,采用较小的熔合比[5],焊接坡口采用V型坡口,尺寸如图1所示。在焊接过程中严格控制层间温度不高于100 ℃,具体焊接参数见表2。焊接完成后,为消除接头残余应力,将焊接接头在600 ℃下保温3 h,炉冷。对焊接接头进行100%的射线和超声无损检测,确保接头无气孔、裂纹等缺陷。焊接完成后,将2 mm厚的覆层N08825镍基合金剥离,剩余的L360MS管线钢规格为?710 mm×24 mm。

| 焊道 | 焊材型号 | 焊材直径/mm | 电源极性 | 焊接电流/A | 电弧电压/V | 气体流量/(L·min−1) | 热输入/(kJ·mm−1) | |

|---|---|---|---|---|---|---|---|---|

| 正面 | 背面 | |||||||

| 根焊 | ERNiCrMo-3 | 2.4 | 直流负极 | 76~85 | 8~11 | 10~12 | 15~20 | 0.54~0.95 |

| 过渡焊 | ERNiCrMo-3 | 2.4 | 直流负极 | 92~100 | 8~11 | 10~12 | 10~15 | 0.70~1.12 |

| 填充焊 | ENiCrMo-3 | 3.2 | 直流正极 | 72~78 | 22~25 | 10~15 | 0.95~1.40 | |

| 盖面焊 | ENiCrMo-3 | 3.2 | 直流正极 | 72~85 | 22~25 | 5~10 | 1.23~2.03 | |

1.2 试验方法

按照GB/T 4340—2009,采用HXD-2000TM/LCD型显微硬度计测L360MS管线钢焊接接头根部焊道和填充焊道的截面硬度分布,载荷为9.8 N,保载时间为10 s。按照GB/T 228.1—2010和GB/T 2651—2008,采用SHT4605型万能试验机在室温下对焊接接头进行拉伸试验,拉伸速度为1 mm·min−1,试样尺寸如图2所示,共测3个试样。管道的疲劳断裂多源于交变应力,管道运行时输送压力的波动范围通常在15%~20%。为简化计算,在计算管道疲劳裂纹扩展时只考虑管道在停止输送或者失效(泄露或爆裂)等情况下的压力波动(即应力比R≈0.1),不考虑管道运行中频繁发生的小压力波动(R≈0.8)。按照GB/T 6398—2017,在焊接接头的母材、焊缝以及热影响区(HAZ)截取疲劳试样,其中HAZ的取样位置如图3所示,试样为标准紧凑拉伸(CT)试样,试样取向皆为L-T(L为长度或主变形方向,T为宽度或最小变形方向),尺寸如图4所示,每组不少于3个试样。将所有试样的两面打磨光滑后,采用PWS-50型电液伺服疲劳试验系统预制长度为2 mm的疲劳裂纹,试验频率f为8 Hz,R=0.1,最大载荷为4.5 kN,加载方式为正弦波,试验温度为25 ℃;预制疲劳裂纹完成后,保持其他试验参数不变,将最大载荷降为4 kN进行疲劳裂纹扩展试验。试验过程中采用三晶YC10/2型断裂力学夹式引伸计通过柔度法[11]测量裂纹长度a,并记录相应的循环次数N。待裂纹扩展至试验载荷急剧下降时停止试验。

疲劳裂纹扩展试验后截取金相试样,经打磨、抛光后用体积分数4%硝酸乙醇溶液腐蚀母材和HAZ,用王水腐蚀焊缝,然后用DME200M型光学显微镜观察裂纹扩展路径。

2. 试验结果与讨论

2.1 接头硬度分布

由图5可以看出,焊接接头的硬度分布非常不均匀,L360MS管线钢母材的硬度在170~185 HV范围,焊缝的硬度在220~250 HV范围,焊缝硬度的起伏较大。填充层的硬度高于根焊层,这是由于在焊接过程中根焊层受上层焊道热输入的影响,发生了回火软化。此外,在焊缝与母材的界面处出现了硬度跳跃的区域,尤其是左侧熔合线,最高硬度出现在紧邻熔合线的焊缝一侧,这是由于近熔合线的焊缝区域出现了富碳区,起到了强烈的固溶强化作用,并产生了类马氏体组织[15];紧邻硬度最高点的焊缝硬度最低,这是因为镍、铬元素向母材的迁移使固溶强化作用减弱而导致的[16]。近熔合线的HAZ一侧出现了相对的硬度低谷,该区域的局部软化是由于在焊接过程中发生了高温回火。母材与焊缝在热导率和线膨胀系数等热性能方面的差异导致HAZ产生较大的残余应力,使二者界面处的显微硬度升高。

2.2 接头拉伸性能

L360MS管线钢焊接接头的屈服强度和抗拉强度分别为463,557 MPa,断后伸长率为11.6%,断裂位置均位于母材上,这说明焊缝的抗拉强度高于母材,呈现高强匹配状态。由图6可以看出,拉伸应力-应变曲线呈现明显的圆屋顶状特征,未见明显的屈服平台,表现出连续屈服状态,说明焊接接头具有良好的变形能力。

2.3 疲劳裂纹扩展路径

由图7可见,母材的显微组织主要为铁素体+珠光体。铁素体具有较高的抗开裂性能,但是其强度和韧度不高,变形储存能较低。珠光体包含铁素体和渗碳体,比铁素体具有更好的力学性能。在裂纹扩展驱动力较小,即应力强度因子范围ΔK较低时,疲劳裂纹主要沿铁素体和珠光体晶界扩展,扩展方式为沿晶扩展;当裂纹扩展驱动力较大(即ΔK较高)时,疲劳裂纹直接贯穿软质相铁素体,主要以穿晶方式扩展。硬质相珠光体在偏转裂纹扩展路径和阻碍裂纹扩展过程中扮演着重要角色,裂纹穿过珠光体的扩展路径与珠光体片层的取向有关[12]。

由图8可见,焊缝的疲劳裂纹周围组织主要为等轴奥氏体。当ΔK较低时,裂纹几乎沿直线扩展,穿过焊缝的等轴晶区,扩展方向与加载方向垂直。随着ΔK的继续增加,疲劳裂纹扩展路径出现曲折,并伴有分叉现象,甚至出现环形裂纹。这种现象会导致疲劳裂纹的扩展速率有所减缓,并在裂纹周围产生微量塑性变形[13]。在疲劳裂纹扩展过程中,晶界原子受到相邻晶粒位向的影响而排列混乱,处于较高的能量状态,这促使晶界及其邻近区域为降低系统能量变为各种元素和杂质偏析的择优聚集地,导致晶界强度降低[13]。另外,当裂纹从一个晶粒扩展到相邻晶粒时,疲劳裂纹会因两晶粒内部的有利滑移面间的取向差而沿下一晶粒中最有利于滑移的面进行扩展,从而使裂纹扩展方向出现偏转,产生一定的曲折[14]。在图8(b)中的2处裂纹曲折中,左侧位置裂纹的扩展方向出现了与加载轴平行的现象,右侧再次发现环形裂纹。这2处较大的裂纹曲折出现在多层多道焊的交界上,这是由于多层多道焊工艺使焊缝组织中的奥氏体进一步细化,力学性能得到提高,阻碍了疲劳裂纹在焊缝中的扩展。

由图9可见,HAZ的疲劳裂纹扩展路径处于焊接接头的细晶区,焊接热循环中的正火处理使该区域组织为细小的珠光体和铁素体。与母材相同,当裂纹扩展驱动力较小时,裂纹主要沿铁素体和珠光体晶界扩展,当裂纹驱动力较大时,裂纹主要以穿晶方式扩展。与母材相比,HAZ中裂纹曲折幅度较大,裂纹分支较多。与HAZ相比,焊缝中裂纹曲折幅度更大,这也说明焊缝具有较高的疲劳裂纹扩展抗性。

2.4 疲劳裂纹扩展速率

由图10可以看出,母材、HAZ、焊缝中的疲劳裂纹稳定扩展期较长,而快速扩展区相对较短。统计不同区域试样进入疲劳裂纹快速扩展区的循环次数可知:母材试样在循环40 000周次之前,裂纹长度几乎不发生变化,当循环次数达到约80 000周次时,裂纹长度开始快速增加,可以确定疲劳裂纹在循环80 000周次后,进入了快速扩展区,裂纹发生失稳扩展;HAZ试样在循环大约60 000周次之前,裂纹长度几乎无变化,当循环次数达到120 000周次时,裂纹长度开始快速增加,裂纹进入快速扩展区;焊缝试样在循环大约100 000周次之前,裂纹长度几乎无变化,当循环次数达到200 000周次时,裂纹长度开始快速增加,裂纹进入快速扩展区。

采用Smith法[17]对疲劳裂纹长度-循环次数数据进行处理,计算出疲劳裂纹扩展速率da/dN。采用Smith法求得的裂纹扩展速率反映的是裂纹整体的扩展速率,具体计算公式如下:

| (1) |

| (2) |

| (3) |

式中:Ni为实时循环次数,i表示实时计数;N1为初始循环次数;a1为开始计数时的初始裂纹长度;ai为实时裂纹长度;B0,B1,B2为待定系数,可根据试验数据通过回归法得到。

对式(3)进行求导即可得到疲劳裂纹扩展速率:

| (4) |

用裂纹长度来计算与疲劳裂纹扩展速率相对应的裂纹尖端应力强度因子范围ΔK,计算公式为

| (5) |

式中:ΔP为最大载荷与最小载荷之差;B为试样厚度,4 mm;W为试样宽度,40 mm;α为裂纹长度与试样宽度的比值,α≥0.2。

疲劳裂纹稳定扩展区即疲劳裂纹扩展第II阶段的扩展曲线在双对数坐标下基本上呈线性,采用Paris公式[18]可以表示为

| (6) |

式中:C,n为材料常数,由试验确定。

将式(6)两边取对数得到:

| (7) |

对不同试样的da/dN与ΔK进行线性回归,即可获得材料常数C和n值。不同试样的da/dN-ΔK关系曲线如图11所示,所得材料常数和相关系数如表3所示。由表3可以看出,在同一应力比0.1下,L360MS管线钢焊接接头不同试样的材料常数C不在同一数量级上,说明母材、HAZ、焊缝的疲劳裂纹扩展速率不在同一水平。材料常数C由大到小的顺序为热影响区、母材、焊缝,可知热影响区、母材、焊缝的疲劳裂纹扩展速率依次减小。绝大多数金属材料的疲劳裂纹扩展速率指数n一般在2~4之间,L360MS管线钢焊接接头的n值基本符合规律[19]。

| 试样 | C | n | 相关系数 |

|---|---|---|---|

| 母材试样1 | 7.886 0×10−8 | 2.290 5 | 0.984 1 |

| 母材试样2 | 3.880 5×10−8 | 2.461 5 | 0.993 0 |

| 母材试样3 | 4.625 9×10−8 | 2.305 1 | 0.987 6 |

| HAZ试样1 | 5.135 0×10−7 | 1.670 6 | 0.980 9 |

| HAZ试样2 | 4.725 5×10−7 | 1.586 6 | 0.987 1 |

| HAZ试样3 | 2.391 3×10−7 | 1.812 5 | 0.984 9 |

| 焊缝试样1 | 4.980 9×10−11 | 4.286 8 | 0.999 2 |

| 焊缝试样2 | 1.992 5×10−11 | 4.460 3 | 0.995 6 |

由图12可以看出,在双对数坐标下,疲劳裂纹扩展速率和疲劳裂纹尖端应力强度因子范围并不完全呈现单一的线性关系,其中母材和热影响区曲折较为明显。疲劳裂纹扩展行为与试样断面的微观结构有关,而转折发生的位置与疲劳裂纹扩展路径和断裂方式有关[20]。在同一应力比下,焊接接头不同区域的疲劳裂纹扩展速率不相同,其中母材和热影响区的疲劳裂纹扩展速率较快,焊缝区域最慢。

3. 焊接接头疲劳寿命预测

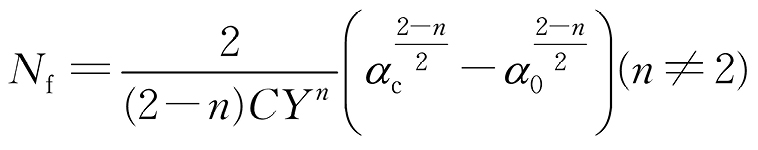

作者主要研究输送管道在服役过程中发生事故或停机维修(应力比R=0.1)引起的较大应力波动对管道疲劳寿命的影响。断裂力学方法利用描述疲劳裂纹扩展速率的Paris公式来计算管道疲劳寿命,在Paris公式中,裂纹扩展速率是一个与当前裂纹长度有关的函数[18],由初始裂纹长度扩展到临界失稳裂纹长度所需要的循环次数,即为疲劳寿命。对Paris公式两边积分可得:

| (8) |

式中:Nf为管道的疲劳寿命;a0为初始裂纹长度,即管道中初始缺陷的尺寸;ac为裂纹失稳扩展的临界长度,一般取导致疲劳裂纹失稳扩展的尺寸。

考虑到管道泄漏也是一种常见的管道破坏形式,因此对于表面未穿透裂纹,研究其沿管道壁厚方向的扩展比研究裂纹沿管体扩展更有工程意义。试验中给出的是疲劳裂纹沿管体(包括母材、热影响区和焊缝)周向扩展的结果,而要实现对管体壁厚方向的疲劳裂纹扩展速率的研究,需要对试验结果进行修正。参考文献[21],Paris公式也适用于表面裂纹的扩展过程,不同的是对于沿裂纹深度方向和沿裂纹长度方向扩展需要分别采用不同的疲劳裂纹演变方程进行计算。如图13所示,表面半椭圆裂纹沿长度方向扩展的B点应力比A点高10%,因此当裂纹沿深度(即管道壁厚)方向扩展时,应采用如下的修正常数:

| (9) |

式中:CA,CB分别为表面裂纹沿深度和长度方向扩展的Paris材料常数。

根据文献[22]的研究结果,对于承受内压的管道或压力容器,当外表面含有周向半椭圆裂纹(I型裂纹)时,其裂纹尖端的应力强度因子表达式可表示为

| (10) |

式中:KI为I型裂纹尖端应力强度因子;F为应力强度因子系数;Q为Folias膨胀系数;p为管道内压;R为管道半径;t为管道壁厚。

则有:

| (11) |

式中:Δp为管道内压波动范围。

由于目前油气管道多采用薄壁大口径管材制造,裂纹尖端主要处于平面应力状态,因此采用式(11)计算的结果偏于保守。将式(11)代入式(8),得:

| (12) |

| (13) |

对式(12)分离变量积分得到的疲劳寿命计算公式为

|

|

(14) |

将母材、热影响区和焊缝的各组试样试验所得C求平均值,分别为5.464 1×10−8,4.083 9×10−7,3.486 7×10−11,n值的平均值分别为2.352 4,1.689 9,4.373 6,再用式(9)对C值进行修正,获得疲劳裂纹沿深度方向扩展的C值分别为7.001 0×10−8,4.879 8×10−7,5.527 6×10−11。

以热轧状态L360MS管线钢为例计算疲劳寿命,钢管的规格为?710 mm×24 mm,管道半径为367 mm,假设在管道内部沿管体周向存在1条裂纹,裂纹长度为50 mm,裂纹深度为3 mm,即初始裂纹长度a0为3 mm。由于只模拟实际管线停输或失效状态时的工况,最大载荷为管道的工作压力(4 MPa),最小载荷为0.4 MPa,每月停输次数按3次估算。在计算管道疲劳寿命时,还需要确定导致裂纹失稳扩展的裂纹尺寸ac,但此临界裂纹长度不一定是管道壁厚。管道中的某个裂纹可能在扩展到较短长度后就自动引发撕裂失稳扩展,导致管道破坏失效。通常,安全临近尺寸[23]为管道最大壁厚的1/2,据此确定裂纹失稳扩展的临界长度ac为12 mm。将以上各参数代入式(14),获得焊接接头母材、热影响区、焊缝中裂纹达到临界失稳长度时的循环次数分别为554,360,7 734周次,即疲劳寿命分别为15.4,10.0,214.8 a。可知焊缝的疲劳寿命最长,HAZ中的裂纹虽然有些处于HAZ细晶区,但其总体寿命比母材略短一些,是焊接接头疲劳性能最为薄弱的区域。

在上述计算中,只考虑了管道中裂纹尺寸大小对疲劳裂纹扩展寿命的影响,而在实际情况下,焊接残余应力、环境温度、地层移动、腐蚀介质等都会对管道中疲劳裂纹的扩展产生较大的促进作用。同时,上述疲劳寿命计算公式只包括管道疲劳裂纹稳定扩展阶段,实际管道寿命还应包括疲劳裂纹萌生阶段的寿命。因此,该疲劳寿命的计算公式具有一定的局限性,对于内部存在沿管体周向半椭圆裂纹的管道疲劳裂纹扩展寿命预测具有一定的参考意义。

4. 结论

(1)L360MS管线钢/N08825镍基合金双金属复合管中L360MS管线钢焊缝的硬度在220~250 HV,明显高于母材(170~185 HV),填充层的硬度高于根焊层;焊缝与母材的界面处出现硬度跳跃的区域,硬度最高值出现在邻近熔合线焊缝区域,最低值出现在热影响区。焊接接头的屈服强度和抗拉强度分别为463,557 MPa,断后伸长率为11.6%,断裂位置位于母材,焊缝呈高强匹配状态。

(2)L360MS管线钢焊接接头母材、热影响区和焊缝中的疲劳裂纹均以沿晶或穿晶方式扩展,但焊缝中疲劳裂纹扩展路径更加曲折,并伴有分叉现象,甚至出现环形裂纹。

(3)L360MS管线钢焊接接头母材、热影响区、焊缝的疲劳裂纹分别在循环800 00,120 000,200 000周次后进入快速扩展区,裂纹长度迅速增加;基于Paris公式利用Smith法回归推导出不同区域疲劳裂纹稳定扩展阶段的速率方程,热影响区的材料常数C最大,母材次之,焊缝最小,在应力比0.1下母材和热影响区的疲劳裂纹扩展速率较快,焊缝区域最慢。

(4)对材料常数C修正后,得到疲劳裂纹沿深度方向扩展的寿命预测公式,对于内部存在沿管体周向半椭圆裂纹的管道,预测得到焊缝的疲劳寿命最长,热影响区的疲劳寿命最短,热影响区是焊接接头疲劳性能最为薄弱的区域。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号