分享:镁合金在模拟人体体液中降解及摩擦磨损机理

骨折是一种常见的肢体创伤,随着社会人口老龄化,骨折发生率逐年增加[1]。髓内钉是骨折最常用的治疗方法之一,其优点包括减小创伤、减少失血量和缩短手术时间等。但髓内钉治疗也存在一定的手术风险,THOMAS等[2]对进行无头非压缩全螺纹髓内钉治疗掌骨骨折的患者进行了至少1 a的随访,结果发现:49例患者(58例骨折)平均恢复工作的时间为7.2周(范围:0.14~28周),平均恢复运动或活动的时间为8.3周(范围:1~28周),中位影像学愈合时间为6.1周(范围:4.7~15.4周)。治疗后产生的并发症如下:1例持续疼痛和僵硬、1例腕管综合征、1例骨不连以及1例髓内钉骨折。JLIDI等[3]报告了一例髓内钉进行长骨骨干骨折手术治疗的并发症。在一个简单的股骨干骨折治疗中,由于内皮质的皮质骨碎片迁移,铰刀嵌顿无法撤回。LOPIZ等[4]研究认为,使用第三代直顺行髓内钉(IMN)固定移位的肱骨干骨折可以避免第一代和第二代IMN引起的肩关节问题(如:僵硬和疼痛)。

虽然髓内钉是目前进行骨折治疗的最有效方式之一,但是金属植入物使患者易发生细菌感染,可能引起局部疼痛和软组织刺激,并可能干扰放射成像;桡神经病变、延迟愈合、骨不愈合、再骨折和筋膜室综合征也都可能发生,且这些植入物的长期效果尚不清楚[5]。传统上骨折愈合后需取出髓内钉,二次手术使病人重新面临与手术相关的各类风险,造成心理压力,且额外花费高昂。特别是对于处于生长过程中的儿童患者,如不能在早期移除植入物,可能会影响其骨骼的正常运动功能。

因此,创伤手术中使用可生物降解的材料引发诸多关注。可生物降解髓内钉(BIN)包括可生物降解聚合物、可降解陶瓷和可生物降解金属等[6-8],其设计原则是可以在使用时保持机械强度,在骨愈合过程中被逐渐吸收。这些材料被用于不同的场景,如在关节假体上制造多孔涂层,制造固定装置,并作为药物传递载体。谢建辉等[9]很早就开始了关于植入铸造317L不锈钢在Hank's模拟体液中腐蚀疲劳裂纹的萌生和扩展研究。MORAWSKA-CHOCHó?等[10]将可释放庆大霉素的生物降解聚乳交酯复合材料用于新型髓内钉中,设计了三种不同的聚(L-乳酸)复合材料的生物可降解髓内钉原型,试验表明,引入髓内钉结构的庆大霉素可增强抗菌活性并延长抗菌时间。

近年来,关于生物可降解金属的研究日益增多,其中以镁合金为代表的新型医用金属材料迅速发展[11-13]。镁的弹性模量为41~45 GPa,其弹性模量与屈服强度更接近于人骨,作为骨科内固定材料可以有效降低“应力遮挡效应”,为修复区域提供一个稳定的环境,且具有较好的效果。镁合金植入人体后能够迅速降解直至完全消失,这一优良特性使得镁合金在众多新型医用金属材料中脱颖而出,可用于心血管支架、骨固定材料、伤口缝合材料等[14]。

虽然镁合金作为医用生物材料有着以上优势,但仍面临着许多的问题,主要表现在作为骨科内固定材料降解过快,往往受损组织还未修复,镁合金就已经降解消失。另外,镁合金降解速率过快,降解物的产生量远大于人体组织可以承受的最大限度,可能导致超敏反应。孙绪军等[15]研究表明,经固溶处理和时效处理后的Mg-3Sn-2Al-1Zn-5Li合金的耐蚀性有所提高,并且固溶态Mg-3Sn-2Al-1Zn-5Li合金的耐蚀性最佳;合金的腐蚀特征为丝状腐蚀,腐蚀产物主要为Mg(OH)2。降解速率不可控是当今商用镁合金临床化最大的挑战之一,对于优化其在医学领域的应用具有重要意义。

笔者深入探究了镁合金和纯镁作为骨科材料在模拟人体体液中的腐蚀和磨损行为,明确其腐蚀速率、腐蚀形貌、磨损速率和相关失效机理,以期为优化镁合金在医学领域的应用提供理论支持,为镁合金的选材和设计提供指导。

1. 试验

1.1 试样

试样分别使用纯镁(质量分数99.99%)和镁合金试板加工而成,其中镁合金试板化学成分(质量分数)为:95.70%Mg、3.00%Al、1.00%Zn、0.30%Mn。使用电火花线切割机将其切成直径为20 mm,厚度为3 mm的金属圆片;然后用水磨砂纸(200~2000号)逐级打磨试样的待观察表面,自来水清洗后,使用1 μm金刚石抛光,直至表面无划痕(采用金相显微镜观察),超声清洗10 min后干燥待用。

1.2 试验方法

1.2.1 模拟人体体液浸泡试验

采用浸泡腐蚀试验,将纯镁及镁合金试样置于模拟人体体液中,控制试验温度为37 ℃(模拟人体温度)。模拟人体体液的成分需尽可能接近真实人体体液,以提供镁合金在实际应用中所面临的腐蚀环境,采用含有Ca2+及 的改良型无菌SBF模拟体液(pH 7.4±1,飞净生物科技有限公司)作为腐蚀介质,主要包括Na+、K+、Ca2+、

的改良型无菌SBF模拟体液(pH 7.4±1,飞净生物科技有限公司)作为腐蚀介质,主要包括Na+、K+、Ca2+、 、

、 及Cl-。

及Cl-。

浸泡腐蚀试验过程中,需定期取样,观察试样的腐蚀形貌和腐蚀产物,并记录腐蚀速率。为保证试验结果的可靠性,每组试验设置3个平行试样。使用电子天平分别测量并记录试样腐蚀前的质量,浸泡腐蚀时间分别为24,72,168,216,336 h。

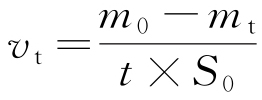

配制硝酸银铬酸溶液(100 m L水溶液+20 g三氧化铬+1 g硝酸银)清洗试样表面的腐蚀产物。将腐蚀后试样放入硝酸银铬酸溶液中浸泡1 min左右,依次用去离子水和无水乙醇清洗,并超声清洗10 min,干燥后称量,记录腐蚀后试样的质量。根据公式(1)计算试样的腐蚀速率(vt)。

|

|

(1) |

式中:vt为腐蚀速率,mm/a;m0和mt为试样腐蚀前后的质量,mg;t为腐蚀时间,h;S0为试样腐蚀表面积,此处纯镁试样平均腐蚀表面积为8.164 cm2,镁合金试样为6.594 cm2。

1.2.2 模拟人体运动磨损试验

利用往复式摩擦机进行模拟人体运动磨损试验,在恒定载荷下对比纯镁和镁合金试样的耐摩擦磨损性能。在摩擦磨损试验前先对试样进行称量(记录为W0)。设置对磨对象为氧化铝陶瓷球(模拟人体骨骼),摩擦速率为30 mm/s,载荷为20 N,往复滑动距离为2 mm,摩擦时间为30 min,摩擦距离为54 m。试验结束后,采用硝酸银铬酸溶液清洗试样表面腐蚀产物,浸泡时间约为1 min,随后分别用无水乙醇和去离子水冲洗,并放入超声波清洗仪中超声水洗、吹干、称量,并记录年磨损率。试验完成后使用白光干涉分析仪对磨损形貌进行微观观测,并对摩擦因数进行绘图分析。

1.2.3 电化学试验

电化学试验使用传统三电极体系,其中饱和甘汞电极(SCE)为参比电极(RE),铂电极为辅助电极(CE),处理完毕的试样为工作电极(WE)。测试前使用环氧树脂及固化剂对试样进行预处理封样。然后分别将纯镁和镁合金试样放入SBF溶液中浸泡,浸泡时长分别为24、48 h,之后对其进行电化学测试,试验溶液采用SBF溶液,试验温度为室温,扫描速率为10 mV/s,扫描区间为-1.8~1.0 V(相对于SCE),将试样静置在SBF溶液中15 min,待开路电位稳定后,测试试样的动电位极化曲线。

2. 结果与讨论

2.1 腐蚀速率和腐蚀形貌分析

由图1可见:经过336 h腐蚀后,纯镁和镁合金试样表面都发生了腐蚀,且主要为点蚀;随着腐蚀时间延长,两种试样表面点蚀坑的深度和密度都明显增加,其中,纯镁试样腐蚀168 h后就出现穿孔问题;而镁合金试样的腐蚀程度明显弱于纯镁试样,腐蚀穿孔主要出现在试样边缘处,且腐蚀336 h后铝合金试样中心位置仍未腐蚀穿孔,仅在表面出现局部腐蚀。由此可见,纯镁中掺杂合金元素可以有效减轻镁在模拟人体体液环境中的腐蚀速率,有利于提高其作为髓内钉的使用寿命。

由图2和3可见:经过336 h腐蚀后,纯镁试样表面的腐蚀产物疏松,点蚀失效十分明显;而镁合金试样表面的腐蚀形貌分为两种类型,一种是与纯镁试样类似的疏松型点蚀,另一种是以氧化铬为主的钝化型腐蚀,这延缓了表面的腐蚀。

由图4可见:两种试样的腐蚀速率变化都分为两个阶段:在第一阶段,腐蚀0~72 h时,试样表面氧化膜疏松易于脱落,两种试样的腐蚀速率都快速上升,其中纯镁试样的腐蚀速率约为5.69 mm/a,镁合金试样的腐蚀速率约为2.52 mm/a;腐蚀72 h时,纯镁和镁合金试样的腐蚀速率都达到峰值,分别为10.42 mm/a和7.20 mm/a。之后两种试样的腐蚀进入第二阶段,腐蚀速率随时间延长逐渐下降,至浸泡后期,纯镁试样的均匀腐蚀逐渐被局部点蚀替代,试样质量损失减缓,因此虽然腐蚀情况更加严重,但是腐蚀速率有所降低,浸泡336 h时腐蚀速率约为2.77 mm/a;而镁合金试样经过长时间浸泡腐蚀后,钝化膜逐渐覆盖表面,腐蚀速率降低,但是由于其腐蚀形貌仍以全面腐蚀为主,因此腐蚀质量损失略高于纯镁试样,至336 h时腐蚀速率约为3.98 mm/a。

2.2 磨损速率和磨损形貌

人体骨骼在行走过程中会发生磨损,而人体组织液的存在,可能会产生润滑作用,也有可能加速表面损伤。因此分别考察了干摩擦和模拟人体组织液介质摩擦情况下纯镁和镁合金试样的耐磨及耐摩擦-腐蚀耦合作用。另外,根据人体运动动力学认定髓内钉与骨骼对磨面年相对运动距离约为219 m(0.5 mm/步×6 000步/d×365 d),据此估算了纯镁和镁合金试样在干摩擦和在SBF介质环境中的年磨损量,相关数据列于表1。由图5可见:在干摩擦条件下,两种试样表面由于磨粒磨损,都出现沟槽状磨痕。在SBF作用下,磨痕深度明显降低,且在摩擦的同时有腐蚀发生,纯镁和镁合金试样表面都出现点蚀问题,腐蚀产物填补了摩擦产生的沟槽,但是增加了表面粗糙度。

| 试样 | 对摩介质 | 平均磨痕深度/μm | 平均磨痕宽度/μm | 年磨损率/(mm·a-1) |

|---|---|---|---|---|

| 纯镁 | 空气 | 73.2 | 1 545.4 | 0.74 |

| SBF | 45.5 | 1 106.6 | 0.46 | |

| 镁合金 | 空气 | 52.1 | 1 233.1 | 0.53 |

| SBF | 31.3 | 854.1 | 0.32 |

由表1可见,在空气介质干摩擦条件下,纯镁试样的磨痕宽度约为1 545.4 μm,磨痕深度约为73.2 μm,镁合金试样的磨痕宽度约为1 233.1 μm,磨痕深度约为52.1 μm;在SBF溶液腐蚀条件下,纯镁的磨痕宽度约为1 106.6 μm,磨痕深度约为45.5 μm,而镁合金的磨痕宽度约为854.1 μm,磨痕深度约为31.3 μm。相比纯镁,在两种介质条件下,镁合金皆表现出更优的耐磨性能,尤其是在SBF介质中摩擦时,镁合金的磨损量大幅下降,年磨损率仅为0.32 mm/a,疏松腐蚀产物可以起到一定的减磨作用,而氧化物钝化膜也可以进一步降低镁合金的磨损损失,由此可见镁合金更适用于人体骨骼相关的领域。

由图6可见:在干摩擦条件下,纯镁试样的摩擦因数(0.35)明显高于镁合金试样(0.29),且波动较大,其主要原因是表面加工硬化后产生的磨屑导致磨痕表面粗糙度增加,镁合金硬度较高,显微硬度约为53.2 HV,纯镁的硬度约为41.1 HV,因此镁合金试样的摩擦因数及波动都较小。在SBF溶液润滑及腐蚀同时发生的情况下,纯镁试样和镁合金试样摩擦因数相近,摩擦因数平均值分别为0.15和0.19,较干摩擦条件下的平均摩擦因数大幅减小,但波动更大。推测这是因为腐蚀导致的表面粗糙度影响了摩擦因数波动,但是SBF有润滑作用,且在摩擦磨损中腐蚀介质将磨痕周围的磨屑和颗粒移除,因此摩擦因数降低。

2.3 电化学腐蚀

由图7和表2可见:在SBF溶液中腐蚀24 h和48 h后,纯镁和镁合金试样的阴极极化反应都以吸氧反应为主,腐蚀受阳极受活化控制,自腐蚀电位(Ecorr)略有正移,与腐蚀初期表面的钝化特性相符,腐蚀24 h后纯镁的腐蚀速率约为0.366 0 mm/a,镁合金的腐蚀速率约为0.240 6 mm/a。经过48 h浸泡后,纯镁的腐蚀速率约为0.510 2 mm/a,而镁合金呈现了微钝化的阳极曲线特征,腐蚀速率降至0.148 2 mm/a。

| 试样 | 腐蚀时间/h | Ecorr/V | Jcorr/(A·cm-2) | β阳/(V·dec-1) | β阴/(V·dec-1) | v/(mm·a-1) |

|---|---|---|---|---|---|---|

| 纯镁 | 24 | -1.483 5 | 5.894×10-6 | 0.087 | 0.086 | 0.366 0 |

| 48 | -1.447 4 | 8.215×10-6 | 0.098 | 0.094 | 0.510 2 | |

| 镁合金 | 24 | -1.514 8 | 2.293×10-5 | 0.124 | 0.081 | 0.240 6 |

| 48 | -1.484 6 | 1.364×10-5 | 0.129 | 0.125 | 0.148 2 |

3. 结论

(1)纯镁及镁合金在模拟人体体液环境中都出现明显腐蚀,符合人工骨科材料的降解要求;且Al、Zn、Mn等合金元素的添加可以显著降低镁合金的腐蚀速率,延长其作为髓内钉材料在人体中承载的有效工作寿命。

(2)在SBF介质环境中,纯镁和镁合金的摩擦因数都显著低于在空气介质环境中的,估算纯镁和镁合金在SBF介质环境中的年磨损率分别为0.46 mm/a和0.32 mm/a。对比其腐蚀速率,认定磨损率也对其在人体中作为骨科材料的使用寿命有严重影响,应予以考虑。

(3)在SBF介质环境中,两种材料的腐蚀都以吸氧腐蚀为主,决定腐蚀速率的主要因素是阳极的极化过程。因此,在后续更耐蚀镁合金的开发过程中,应考虑表面钝化现象的影响。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号