分享:某化工厂自备电站锅炉水冷蒸发屏爆管原因分析

摘 要:某化工厂自备电站锅炉内水冷蒸发屏钢管多次发生爆管,采用宏观观察、化学成分分析、 金相检验、微观分析、垢层分析、X射线衍射分析和水气质量分析等方法分析了其爆管原因.结果表 明:水气指标超标造成水冷蒸发屏钢管内壁结垢,而锅炉给水中氧元素浓度长期严重超标引起垢下氧 腐蚀、氯离子及氧腐蚀,在周期性应力的作用下,钢管内壁形成裂纹且裂纹不断加深,最终导致爆管.

关键词:锅炉;水冷蒸发屏;爆管;氧腐蚀

中图分类号:TK223.3 文献标志码:B 文章编号:1001G4012(2020)01G0061G05

某化工厂自备2号电站锅炉为采用单汽包、自 然循环和循环流化床燃烧方式的锅炉.该锅炉由膜 式水冷壁炉膛、汽冷式旋风分离器和由汽冷包墙包 覆的尾部竖井组成,其中,膜式水冷壁炉膛内配有屏 式过热器和水冷蒸发屏.锅炉投产运行 11800h 后,在半个月内发生3次水冷蒸发屏爆管事故.其 中,水冷 蒸 发 屏 规 格 为 ?60 mm×6 mm,材 料 为 20G 钢.锅炉额定蒸发量为130t??h-1,高温过热蒸 汽出口压力为9.81 MPa,出口蒸汽温度为540 ℃, 给水温度为215 ℃,锅筒饱和水温度为318 ℃.为 了查明水冷蒸发屏爆管发生的原因,保障锅炉安全、 稳定地运行,笔者对该锅炉爆管原因进行了分析.

1 理化检验

1.1 宏观观察

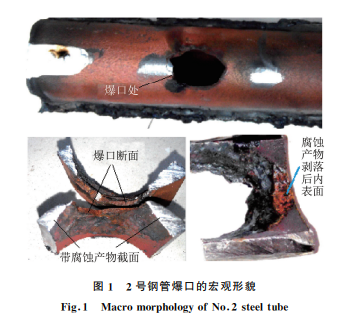

对3次爆管的水冷蒸发屏钢管爆口进行宏观观 察,3次爆管的钢管分别编号为1,2,3号.1号钢管 的爆口位于右水冷蒸发屏下穿墙横管下数第4根(浇 注料内),爆口直径为10mm,钢管未出现胀粗现象. 由于操作人员对爆口处进行堆焊抢修后锅炉重启运 行,无法查看1号钢管内壁的情况.2号钢管的爆口 位于右水冷蒸发屏下部前数第6根浇注料上方5mm 处,其宏观形貌如图1所示.可见该爆口呈核桃状, 长度为40mm,宽度为25mm,钢管未出现胀粗现象, 爆口呈现出脆性爆破的特征.沿纵向剖开管段后,可 见其内壁有溃疡状腐蚀坑,腐蚀坑区域有较厚的黑色沉积物,该沉积物质地较硬且不易剥落.敲除部分沉 积物后,管壁表面呈砖红色.2号钢管管壁其他部位 被红锈覆盖.3号钢管的爆口位于左水冷蒸发屏前 数第2根和第20根浇注料上方5mm 处,该钢管的 内壁腐蚀坑形貌和2号钢管的类似.

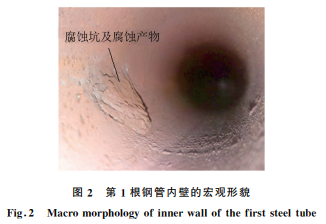

对2,3号钢管爆口同高度的左、右水冷蒸发屏 全部钢管的管壁厚度进行测量,发现左水冷蒸发屏 前数第1,7,12,19,21根钢管管壁减薄较严重,剖开 第1根钢管,发现其内壁结垢较多,管壁减薄处有腐 蚀坑,如图2所示.现场检查运行记录后发现,该锅 炉为配合生产线需要存在超负荷运行情况,运行蒸 发量在90~161t??h-1波动.此外,该锅炉还发生过 多起炉床超温结焦事故.

1.2 化学成分分析

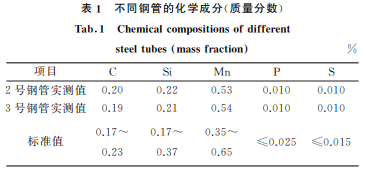

在 2,3 号 钢 管 的 爆 口 附 近 取 样,使 用 FOUNDRGMASTERPRO 型全谱火花直读光谱仪 进行化学成分分析,结果见表1.由表1可知,2,3 号钢管的化学成分符合GB/T5310-2017«高压锅 炉用无缝钢管»对20G 钢的技术要求.

1.3 金相检验

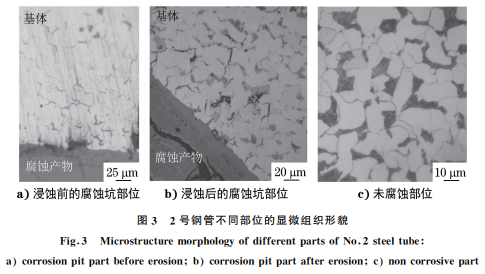

在2号钢管内壁的腐蚀坑部位和其他未腐蚀部 位分别取样,将试样打磨、抛光后,采用体积分数为 4%的硝酸酒精溶液浸蚀,使用 AxioObserver.A1m 型研究级倒置万能显微镜对浸蚀前的腐蚀坑部位试 样、浸蚀后的腐蚀坑部位试样、未腐蚀部位试样进行 显微组织观察,如图3所示.可见浸蚀前腐蚀坑部 位有裂纹,见图3a);浸蚀后腐蚀坑部位的显微组织 为铁素体+珠光体,未发现球化的珠光体,这说明钢 管不存在高温老化现象;腐蚀产物为层状,基体晶界 有微裂纹,在基体与腐蚀产物的交界处腐蚀产物沿 晶间裂纹向基体方向延伸,见图3b);未腐蚀部位显 微组织为铁素体+珠光体,见图3c).

1.4 微观分析

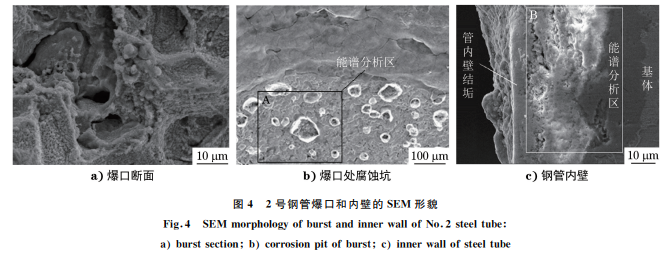

在2号钢管的爆口和内壁取样,采用 SUPRA 55型扫描电镜(SEM)对试样进行观察,可见爆口断 面有裂纹和孔洞,见图4a);爆口处腐蚀坑腐蚀产物 剥落后表面有网状裂纹和气泡状蚀孔,见图4b);钢 管内壁部分结垢处存在小腐蚀坑,见图4c).

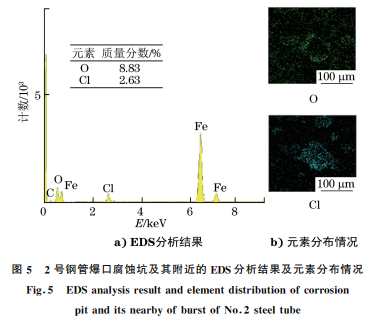

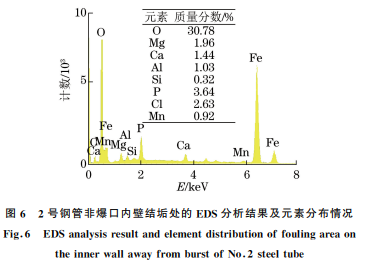

对2号钢管爆口腐蚀坑[图4b)中 A 区域]和非 爆口内壁结垢处[图4c)中 B区域]用 XGmax50型能 谱仪(EDS)进行能谱分析,结果分别如图5和图6所 示.可见钢管爆口腐蚀坑处氯元素较富集,腐蚀坑外 氧元素较富集,推测腐蚀坑由氯离子与溶解氧的电化 学腐蚀作用而形成.钢管非爆口内壁结垢区域的小 腐蚀坑处存在多种元素,推测垢层中有磷酸盐等.

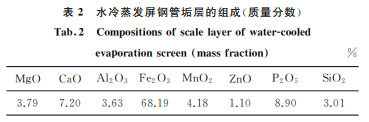

1.5 垢层分析

根据 DL/T1151.1~1151.22-2012«火力发电 厂垢和腐蚀产物分析方法»,对左水冷蒸发屏前数第 1根钢管内壁非腐蚀坑处的垢层密度和组成进行分 析,结果显示垢层密度为 234.0g??m-3,结垢较严 重,垢层的组成如表2所示.由表2可见,垢层的组 成物质具有多样性.

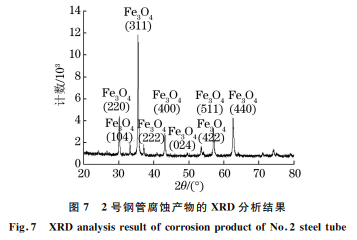

1.6 腐蚀产物的 X射线衍射分析

对2号钢管爆口处的腐蚀产物取样,采用 RigakuultimaIII型X射线衍射仪对试样进行 X射线衍射分 析.由图7可见,腐蚀产物主要为 Fe3O4 并有少量 Fe2O3.对这两相的衍射峰强度进行定量分析,可得到Fe3O4 和Fe2O3 的质量分数分别为93.9%和6.1%.

1.7 水气质量分析

根据 GB/T12145-2016«火力发电机组及蒸 汽动力设备水汽质量»的要求,锅炉给水应采用炉水 固化碱化剂(磷酸盐和氢氧化钠)处理的还原性全挥 发处理锅炉水.抽查锅炉投运以来水气质量监督的 化验记录发现多项监督指标存在超标现象,其中,蒸 汽品质主要的监督项目二氧化硅的质量分数最高达 到50600μg??kg -1,远超 GB/T12145-2016 中 二 氧化硅的质量分数不大于15μg??kg -1的要求,钠的 质 量 分 数 最 高 达 到47010μg??kg -1,远 超 GB/T 12145-2016中钠的质量分数不大于5μg??kg -1 的 要求,给水溶解氧的质量浓度最高达到681μg??L-1, 远超 GB/T12145-2016中溶解氧的质量浓度不大 于7μg??L-1的要求;大部分锅炉给水、锅炉水的pH 和磷酸根含量不符合 GB/T12145-2016的要求, 推测是由于锅炉运行不规范、负荷波动大、排污不到 位导致多项水气指标存在超标.

2 分析与讨论

从上述理化检验结果可知,失效钢管的化学成 分及显微组织均符合相关技术要求,钢管材料不存 在问题.对照文献[1-3]可知锅炉发生爆管不是垢 下碱腐蚀、水垢阻碍热传导而形成局部过热爆管、氢 损伤等原因造成,而是由其他原因综合造成.

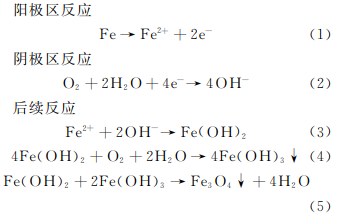

2.1 垢下氧腐蚀

水气系统内的杂质离子导致钢管表面出现结垢 和腐蚀等现象,在氧超标时就会造成垢下氧腐蚀. 锅炉给水一般经过严格的脱氧处理,但如果脱氧效 果不好,给水中氧元素浓度就会超标.大量氧元素 的侵蚀会使锅炉钢管内壁表面发生电池反应形成坑 状腐蚀或局部腐蚀从而导致钢管失效[3G5].腐蚀反 应机理如下

由于锅炉给水中的氧元素浓度长期超标,氧腐蚀成为水冷蒸发屏爆管的一个主要因素,由腐蚀产 物的 XRD检测结果可知,腐蚀产物的物相组成中 Fe2O3 的质量分数达到93.9%,这与氧腐蚀的结果 较吻合.由于氧浓度增大有利于阴极区反应向正向 进行,因此,当锅炉水中氧浓度增大时(质量浓度最 高达到681μg??L-1),会加大锅炉钢管内壁的氧腐 蚀程度.氧腐蚀通常发生在锅炉烟道尾部的省煤器 入口和水冷壁系统,主要由钢管内壁结垢引起[5].由 垢样分析结果可知水冷蒸发屏钢管内壁垢量较多. 现场检查发现,水冷蒸发屏集箱底部排污阀不是快开 阀,且锅炉运行中定排工作不到位,这导致水冷蒸发 屏钢管内壁大量结垢,为垢下氧腐蚀提供了条件.

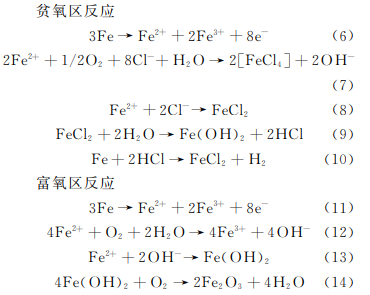

2.2 氯离子及氧腐蚀

水气系统内的杂质离子中氯离子的危害较严 重,会使钢管表面由钝化状态转变为活化状态,从而 破坏钢管表面的保护膜[6].GB/T12145-2016中 对锅炉额定工作压力为12.7 MPa以下的锅炉水中 氯离子的浓度未做要求,所以水气化验中通常未对 该项进行监测.从能谱分析结果可知,钢管爆口腐 蚀坑处氯元素较富集,说明锅炉水中存在氯离子. 含氯离子的锅炉水对碳素钢的腐蚀性较小,但加入 氧气后,钢表面的析氢速率会迅速增加,且钢表面有 孔蚀现象出现[7G9].在阳极极化的条件下,介质中的 氯离子可使金属发生孔蚀,随着氯离子浓度的增加, 孔蚀电位下降,孔蚀更容易发生并加速进行.当锅 炉水中同时存在氯离子和溶解氧时,锅炉钢管蒸发 受热面上溶解氧较多的部位与供氧受阻的部位就会 形成供氧差异腐蚀电池,高温下该腐蚀会加速进行 直到钢管破裂[8].腐蚀反应机理如下

腐蚀坑腐蚀产物剥落后其表面气泡状蚀孔内氯 元素浓度明显较高,说明氯离子富集在蚀孔处,导致氧元素浓度较低形成贫氧区,蚀孔外氧元素浓度较 高形成富氧区.

2.3 其他因素

由于锅炉存在较大的负荷波动,其运行蒸发量 最高时达到157t??h-1,最低时为90t??h-1,炉床发 生过多次超温结焦事故造成停炉,这些因素会造成 锅炉的水冷壁和水冷蒸发屏鼓包,还会导致水冷蒸 发屏的受热面钢管产生低频高强度周期性应力.当 腐蚀产生后,在周期性应力的作用下,钢管的管壁膨 胀导致其表面的氧化膜和腐蚀产物剥落或破裂,暴 露出的钢管表面受到渗入介质(氯离子、溶解氧)的 腐蚀后形成微孔和裂纹,裂纹在下一个膨胀周期继 续加深,最终导致爆管.

3 结论及建议

锅炉由于运行不规范及排污不到位,多项水气 指标存在超标,造成水冷蒸发屏钢管内壁结垢,加上 锅炉给水中氧元素浓度长期严重超标引起垢下氧腐 蚀、氯离子及氧腐蚀,在周期性应力的作用下,管壁 上形成裂纹且裂纹不断加深,最终导致爆管.

建议加强检查以确保锅炉锅筒、水冷蒸发屏进 口集箱和水冷壁下集箱等排污系统正常运转;加强 检验监督,提高锅炉给水和锅炉水品质,加强水气化 验结果的可靠性、及时性和联动性,发现水气质量超 标时及时处理;禁止锅炉超负荷运行,保持其平稳运行;有条件停炉时,需对水冷蒸发屏钢管进行普查, 对发生减薄的管段进行更换处理;停炉时做好保养, 有条件时开展化学清洗.

参考文献:

[1] 何成,肖文彬.锅炉炉底水冷壁管爆管分析[J].理化 检验(物理分册),2001,37(8):355G356.

[2] 殷伟俐.电站锅炉水冷壁管失效分析[J].理化检验 (物理分册),2009,45(9):567G569.

[3] 李彦林.锅炉热管失效分析及预防[M].北京:中国电 力出版社,2006.

[4] 李培元.火力发电厂水处理及水质控制[M].北京:中 国电力出版社,2000:406G407.

[5] 赵志农.腐蚀失效分析案例[M].北京:化学工业出版 社,2009.

[6] 时军波,徐娜,陈立宗,等.水冷壁管腐蚀破坏原因分 析[J].热加工工艺,2013,42(16):212G214.

[7] ASHFORDJ H,GARNSEY R,MANN G M W. Corrosionof mildsteelunderheattransferinhigh temperatureaeratedsodium chloridesolutions[J]. CorrosionScience,1974,14(9):515G525.

[8] MANNG M W,TEAREPW.TheoxidationofironG chromiumalloysinferrouschloridesolutionat300℃ [J].CorrosionScience,1972,12(4):361G369.

[9] 赵晶晶,黄莉,胡学文.热力机组炉内氯离子的腐蚀 机理及其防止对策[J].腐蚀与防护,2004,25(2):65G 68.

浙公网安备 33042402000106号

浙公网安备 33042402000106号