分享:离心浇铸复合机筒双金属层开裂原因

双金属复合材料能够满足单一材料无法实现的功能,广泛应用于注塑机等领域。随着现代工艺技术的不断发展,制备双金属复合材料的手段也越来越丰富,如:离心浇铸、重力铸造、半连续铸造、消失模铸造、挤压铸造及激光熔覆工艺等,在运用这些工艺时经常会产生裂纹、疏松、结合层结合不良、气孔等制造缺陷,导致双金属材料无法正常投入使用,严重影响生产的安全稳定,因此分析复合材料缺陷的产生原因至关重要。

双金属复合机筒用离心浇铸工艺制造,其结合了基材和合金层的特性,离心浇铸后合金层与基材结合良好,合金层致密,硬度符合要求。在对某双金属复合机筒内壁进行镗孔后,发现机筒开裂(见图1),其内孔直径为60 mm,将其编号为试样1。在使用双金属复合机筒的过程中,发现机筒注射端发生了漏料现象(见图2),其内孔直径为63 mm,将其编号为试样2。笔者采用一系列理化检验方法对机筒开裂的原因进行分析,以避免该类问题再次发生。

1. 理化检验

1.1 低倍组织检验

对试样1和试样2进行低倍组织检验,结果如图3所示。由图3可知:试样1和试样2的基体组织致密,冶金质量良好。

1.2 化学成分分析

分别在试样1和试样2的基体上取样,对试样进行化学成分分析,结果如表1所示。分别在试样1和试样2双金属层上取样,对试样进行化学成分分析,结果如表2所示。由表1,2可知:试样1和试样2基体的主要化学成分符合技术要求,试样1和试样2双金属层的主要化学成分与供应商的配方吻合。

| 项目 | 质量分数 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | V | Ni | Mo | Cu | N | |

| 试样1实测值 | 0.41 | 0.25 | 0.70 | 0.012 | 0.007 | 1.07 | - | 0.04 | 0.20 | 0.021 | - |

| 试样1技术要求 | 0.39~0.44 | 0.20~0.37 | 0.65~0.80 | ≤0.025 | ≤0.025 | 1.00~1.20 | - | ≤0.30 | 0.20~0.25 | ≤0.25 | - |

| 试样2实测值 | 0.46 | 0.61 | 1.55 | 0.012 | 0.003 | 0.265 | 0.11 | 0.026 | 0.012 | 0.013 | 0.015 |

| 试样2技术要求 | 0.43~0.47 | 0.55~0.75 | 1.45~1.65 | ≤0.015 | ≤0.015 | 0.20~0.30 | 0.08~0.15 | ≤0.10 | ≤0.10 | ≤0.2 | 0.01~0.02 |

| 项目 | 质量分数 | ||||||

|---|---|---|---|---|---|---|---|

| Fe | Ni | Cr | Mo | Mn | Co | W | |

| 试样1实测值 | 80.45 | 7.54 | 6.93 | 1.47 | 1.62 | 1.33 | 0.31 |

| 试样2实测值 | 80.70 | 7.46 | 6.81 | 1.62 | 1.23 | 1.22 | 0.70 |

1.3 金相检验

分别在试样1和试样2双金属层上取金相试样,对试样进行金相检验,结果如图4,5所示。由图4,5可知:试样1和试样2的开裂均起始于双金属层,双金属层组织熔合不良,表面及内部都有较为严重的疏松和缩孔缺陷。

2. 工艺分析

双金属机筒离心浇铸工艺流程为:机筒管内壁清理→混料→填料封堵→上机加热→快速离心→降温→慢速离心→出料锯端面→机械加工等。双金属机筒离心浇铸工艺的主要控制参数为合金粉末混料、合金粉末加热温度以及浇铸转速[1]。

2.1 合金粉末混料

在离心浇铸前将合金粉末与硼砂按一定比例混合,目的是控制离心浇铸的加热温度,混料起到助熔剂的作用,较轻的硼砂可以结合合金粉末中的杂质,将杂质带到双金属层表面,并在加工时将其去除。粉末和硼砂的混合比例不当或硼砂有质量问题,会使金属粉末的熔化温度升高,导致金属粉末中的杂质很难被去除,进而产生合金层结合不良、疏松、孔隙等缺陷,也可能会导致合金与基体结合不良。

对试样1使用的硼砂和四硼酸钠标准试样进行红外光谱分析,结果如图6所示。由图6可知:对试样1使用硼砂与四硼酸钠标准试样红外谱图中的吸收峰无法对应,对试样1使用硼砂的主要成分不符合四硼酸钠标准。

对试样2使用的硼砂进行红外光谱分析,结果如图7所示。由图7可知:对试样2使用的硼砂与四硼酸钠标准试样的吸收峰一致,可以判断试样2使用的硼砂正常。

2.2 合金粉末加热温度

合金粉末加热温度设定是双金属层离心浇铸的重要步骤之一,适合的温度和保温时间直接影响合金粉末熔化的程度,也与基体金属的性能有关。过低的温度和较短的加热时间会使合金粉末无法充分熔化,导致合金粉末离心浇铸时无法充分熔合,在凝固时产生疏松、缩孔、裂纹等缺陷。过高的加热温度不利于合金粉末的凝固,使冷却速率变慢,材料易产生偏析缺陷,也会导致基体组织产生过热、过烧等不可逆的缺陷[1-2]。将加热温度控制为1 160~1 200 ℃,保温时间为70 min。对试样1和试样2的加热过程进行核查,发现试样2在双金属机筒加热时有突发断电的情况,导致双金属机筒加热温度不足,保温时间较短,进而产生疏松缺陷。

2.3 离心浇铸转速

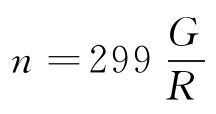

转速是离心浇铸的重要参数。过高的转速会加大对设备精度的要求,以保证管内壁厚均匀一致;设备易产生振动以及较大的离心力,使凝固后的合金产生裂纹;合金层元素组成不同,导致偏析现象严重。过低的转速不利于金属粉末的凝固结合,易产生气孔、疏松等缺陷。离心浇铸转速公式如式(1)所示[3-4]。

|

|

(1) |

式中:n为离心转速;R为铸件内孔半径;G为重力系数。

按照双金属机筒材料特性和浇铸设备的性能要求,将G设定为20~60,试样1,2的内孔半径分别为3,3.15 cm,转速为772~1 337 r/min,用于浇铸的双金属均为同种铁基粉末,其密度为7.85 g/cm2。选用G为30时,得到试样1,2的离心转速分别为945,923 r/min,符合转速要求。

3. 结论与建议

(1) 两件双金属机筒尺寸相近,制作时间不同,试样1开裂发生在离心冷却后,试样2开裂发生在使用一段时间后,试样1,2的合金层均存在大量疏松缺陷。

(2) 对试样1,2的各工艺环节进行了溯源,发现试样1使用的硼砂质量不满足要求,试样2的加热保温时间不足。

(3) 试样1开裂的原因为前期合金粉末混料中硼砂质量较差,不能起到助熔和浮渣的作用,导致合金层在离心浇铸时发生开裂。试样2开裂的原因是浇铸过程中离心温度较低,导致合金层融合质量较差,合金层内部存在大量疏松缺陷,在压力作用下,试样2发生开裂现象。

(4) 对试样1更换质量合格的硼砂,得到了较为致密的双金属层,后续未再次出现开裂现象。对试样2加强监测,控制加热保温设备,后续也未出现上述开裂现象。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号