分享:基于冲压剪切的剪应力影响因素试验

冲压包括冲裁和分离,冲裁是借助模具使板料分离的一种基本工艺,包括制成各种冲压件的毛坯准备工序,如在已成型的冲压件上进行切口、剖切、修边、冲孔等工艺。在冲压工艺进行过程中,采用剪切分离方式对材料进行冲孔、落料、剪边等工序,在设计模具和编制生产指导性工艺文件时,都需要用抗剪强度计算剪切力。

剪切过程有3个阶段:弹性变形阶段、塑性变形阶段、断裂阶段。随着凸模刃口压入深度的增加,塑性变形向深度方向发展,材料的一部分相对另一部分移动,并发生塑性剪切变形,而且材料纤维发生拉伸与弯曲,越接近材料表面,拉伸和弯曲越明显。笔者利用材料万能试验机进行剪切试验,验证了剪切速率、相对间隙对剪应力的影响。

1. 抗剪强度的定义

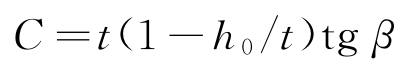

剪切瞬间产生裂纹过程如图1所示,凹模1和凸模3是工作零件。冲裁时,将试样置于凹模1上,凸模3下降,同时压紧材料两端,使材料变形,在凹模与凸模之间产生裂纹,直至凹模与凸模全部分离。图1中,AB、EF为剪切线,C为凸模与凹模之间的单面间隙,t为试样厚度,h0为凸模进入材料的深度,β为最大剪应力状态时剪应力方向与垂线的夹角。

当剪切过程中塑性变形达到一定程度时,裂纹首先在凹模刃口5产生,继而在凸模刃口4产生,随着凸模3的进一步压入,两裂纹向材料深处扩展,当间隙在合理范围时,上下两条裂纹重合,当上下两条裂纹位于一条直线上时,材料完全分离。这种状态的剪切使整个断面都属于剪切分离,上下两条裂纹重合于同一条直线上,即为最大剪应力状态。按照三角函数的定义,可以推导出式(1)。

|

|

(1) |

抗剪强度为最大剪应力状态下的剪应力,源于凸模刃口和凹模刃口的剪切力必须在单边间隙合理的条件下才会重合于同一条直线上。

2. 影响剪应力的因素

式(1)是在最大剪应力状态下推导出来的,其中凸、凹模单面间隙C是确定的,间隙是由GB/T 16743—2010 《冲裁间隙》的表4中II类间隙中间值查得。间隙与材料厚度有关,C/t为相对间隙。模具设计中凸、凹模单面间隙C决定了剪切时是否为最大剪应力状态。

从式(1)可推断出影响最大剪应力状态的因素有:相对间隙C/t、压痕深度h0、最大剪应力方向角度β。这3个因素与试样的材料性质、材料硬化程度、材料厚度等有关。抗剪强度τb是最大剪应力状态下的强度,其数值等于最大剪应力状态下的最大剪切力除以受剪面积。影响抗剪强度的因素共有5个,即材料性质、材料硬化程度、材料厚度、剪切速率、相对间隙,其中前3个因素是由材料属性决定的,后两个因素是试验的外部条件[1-2]。

理论上来说,随着塑性变形速率的增大,金属材料的强度提高,塑性降低,而这个特性是金属材料本身的固有属性,当剪切速率增大时,剪应力也会增大。另外,当相对间隙增大时,剪切过程处于非最大剪应力状态,剪应力减小[3]。以下通过剪切试验来验证剪切速率、相对间隙对剪应力的影响。

3. 剪切速率对剪应力的影响

制作剪切试验模具,制备好试样,在材料万能试验机上进行剪切试验。图2为剪切模具外观,试样放在凹模上,在凸模与凹模的共同作用下完成剪切[4]。图3为剪切前的试样外观,图4为剪切后的试样外观。

设置3种不同的剪切速率,在指定间隙下分别对IF250P1、HC420LA、SP221钢板进行剪切试验,每种试验进行5次,取平均值。3种剪切速率下的剪切试验结果如图5和表1所示。由图5可知:在其他条件不变的情况下,剪切速率越大,剪应力越大。

| 材料 | 钢板厚度/mm | 单边间隙/mm | 剪切速率/(mm·min-1) | 剪应力/MPa | 剪应力平均值/MPa | ||||

|---|---|---|---|---|---|---|---|---|---|

| 第1次 | 第2次 | 第3次 | 第4次 | 第5次 | |||||

| IF250P1钢 | 1.2 | 0.09 | 5 | 322 | 326 | 325 | 324 | 325 | 324.4 |

| 15 | 330 | 327 | 331 | 326 | 328 | 328.4 | |||

| 50 | 341 | 339 | 338 | 340 | 338 | 339.2 | |||

| HC420LA钢 | 1.0 | 0.05 | 5 | 398 | 399 | 399 | 403 | 400 | 399.8 |

| 15 | 405 | 408 | 406 | 409 | 408 | 407.2 | |||

| 50 | 418 | 419 | 412 | 422 | 415 | 417.2 | |||

| SP221钢 | 1.86 | 0.13 | 5 | 275 | 278 | 276 | 277 | 278 | 276.8 |

| 15 | 282 | 282 | 281 | 285 | 285 | 283.0 | |||

| 50 | 290 | 289 | 289 | 288 | 290 | 289.2 | |||

3. 相对间隙对剪应力的影响

设置2种不同的相对间隙,在不同的间隙下分别对QP980、HC420LA、SP370钢板进行剪切试验,每种试验进行5次,取平均值,结果如表2所示。

| 材料 | 钢板厚度/mm | 单边间隙/mm | 相对间隙/% | 剪切速率/(mm·min-1) | 剪应力/MPa | 剪应力平均值/MPa | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| 第1次 | 第2次 | 第3次 | 第4次 | 第5次 | ||||||

| QP980钢 | 2.0 | 0.06 | 3.0 | 15 | 631 | 627 | 633 | 638 | 635 | 632.8 |

| 0.38 | 19.0 | 601 | 589 | 595 | 597 | 596 | 595.6 | |||

| HC420LA钢 | 1.0 | 0.06 | 6.0 | 15 | 406 | 403 | 407 | 406 | 405 | 405.4 |

| 0.21 | 21.0 | 390 | 387 | 389 | 384 | 386 | 387.2 | |||

| SP370钢 | 3.7 | 0.09 | 2.4 | 15 | 437 | 442 | 442 | 440 | 441 | 440.4 |

| 0.38 | 10.3 | 423 | 430 | 426 | 425 | 427 | 426.2 | |||

由表2可知:相对间隙越大,剪应力越小。

4. 结论

(1) 剪应力随剪切速率的增大而增大。在冲压生产过程中,压力机的种类较多,有液压机、机械压力机等,各种设备的运行速率差异很大,不同厂家生产设备的运行速率也有差异,因此在计算剪切力时需考虑剪切速率。在压力机吨位不够的情况下,可以使用剪切速率较低的压力机来减小剪切力,以满足生产要求。

(2) 剪应力随相对间隙的增大而减小。在实际生产过程中,冲裁模的初始间隙参考GB/T 16743-2010中的间隙中间值,这个间隙接近该材料剪切时最大剪应力状态下的间隙[4]。在冲裁模具设计时,可以采取加大相对间隙的方法来减小冲裁力,延长冲孔凸模的使用寿命。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号