| 粒径/μm | 试件规格 (长×宽×高)/mm | 功率/W | 扫描速度/(mm · s-1) | 扫描间距/mm | 层厚/μm |

|---|---|---|---|---|---|

| 15~53 | 60×60×5 | 340 | 1 250 | 0.12 | 60 |

分享:激光选区熔化制件不同表面粗糙度下的缺陷渗透检测能力

增材制造(AM)技术是相对于传统的机加工等“减材制造”技术而言的,以三维模型数据为基础,通过材料堆积的方式制造零件或实物的新兴制造技术[1-2],能够采用拓扑优化实现高性能复杂结构金属零件的无模具、快速、全致密近净成形,可以按照最理想的结构形式设计零件,在最大限度满足使用功能的条件下,显著减轻结构质量,减少零件数量并提高可靠性,为先进飞行器结构的整体化和轻量化制造提供了必要手段[3]。激光选区熔化(SLM)作为增材制造的一种典型技术,是利用高能量的激光束,按照预定的扫描路径,扫描预先铺覆好的金属粉末将其完全熔化,再经冷却凝固后成形的一种技术,是激光长期循环往复“熔化-搭接-凝固堆积”的过程,主要工艺参数、外部环境、熔池熔体状态的波动和变化、扫描填充轨迹的变换等因素的不连续和不稳定,都可能在零件内部或表面产生各种特殊的冶金缺陷,如层间及道间局部未熔合、孔隙、卷入性和析出性气孔、细微夹杂物、裂纹等。而无损检测技术是确保增材制造制件成品质量的重要手段,用于增材制造制件的无损检测方法包括工业CT、射线、超声、渗透等[3]。渗透检测(PT)以毛细现象为基础,通过表面张力将带有染料的液体吸入开口至表面的紧密不连续中,在一定的停留时间后去除多余渗透液,然后在零件上覆盖显像剂,显像剂作为吸附剂,辅助渗透液从不连续中渗出,并在表面加强显示,改善可检测性。最终的渗透显示通过提供不连续和周围背景的视觉对比来增加不连续的可检性。基于渗透检测的基本原理,该方法适用于非多孔性、表面相对光滑不易被渗透材料影响的金属零件表面开口缺陷的检测,具有快速批处理、显示直观、高灵敏度等技术优势[4]。对于增材制造制件的表面检测,渗透检测应用的最大挑战在于表面粗糙度和复杂结构零件的视线可达性问题。在打印成型状态,增材制造零件的表面粗糙度大[5],在清洗后仍能截留渗透液,形成背景显示,影响真实缺陷的识别。表面粗糙度可通过机械加工、吹砂等方式进行处理,但对于增材制造的复杂结构零件,部分表面难以通过以上方式加以改善。2009年成立的美国材料与试验协会(ASTM)增材制造技术委员会ASTM F42于2020年1月发布了标准E3166—2020《航空航天用增材制造金属件的无损检测指南》,讨论了现有无损检测方法用于增材制造金属零件的工艺指南,包括CT、涡流、光学测量、渗透、射线、红外、超声等多种方法。指南第10章建议,对渗透检测的范围,使用和意义,材料,设备、安全预防措施、检测准备、检测工艺、验收和拒收标准等作出规定和指导,渗透材料的要求引用标准AMS2644《渗透检测材料》,详细的检测要求引用标准ASTM E1417《液体渗透检测》。

因此,确定表面粗糙度对渗透响应的影响规律,提高缺陷在不同粗糙表面的可检性,是将渗透检测应用于增材制造零件表面检测的关键因素。

文章设计制作了表面粗糙度Ra为0.5~9.5 μm的不同级别激光选区熔化试块,并加工了不同孔径、深度的人工缺陷,开展了不同粗糙度下表面缺陷在不同渗透检测工艺下的显示特征试验,旨在确定激光选区熔化增材制造钛合金制件不同表面粗糙度对微小缺陷渗透检测的影响规律。

1. 试验制备与过程

1.1 试件制备

采用选区激光熔融工艺,打印方向为纵向,制备TC4钛合金平板试件,打印工艺及试件规格如表1所示。

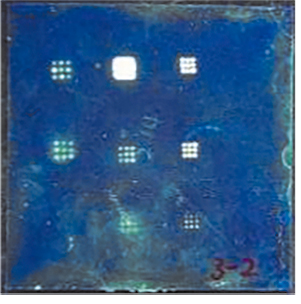

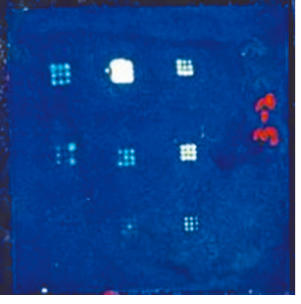

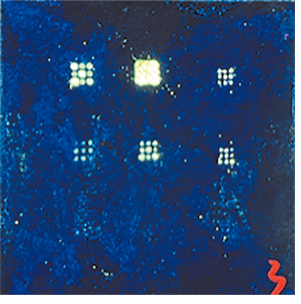

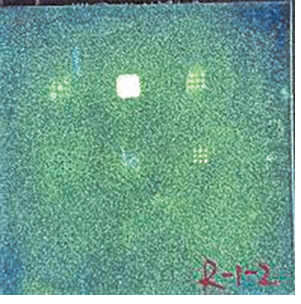

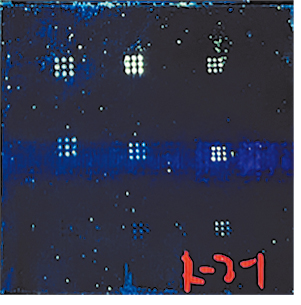

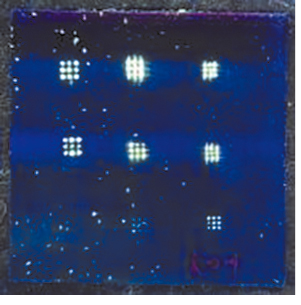

部分选区激光熔融制件在打印后,局部位置会进行机械加工,从而形成制件不同区域粗糙度的差异,为了了解不同表面粗糙度下表面缺陷的检出能力,对打印后的部分试件进行吹砂、抛磨等处理,以形成表面粗糙度 Ra为0.5~9.5 μm的不同级别钛合金试件。为量化表征孔洞类缺陷的检出能力,在不同粗糙度平板试件表面设计制作不同直径、深度的孔洞阵列(见图1),设计尺寸如表2所示。使用飞秒激光五轴装备进行孔洞缺陷制备,通过更改激光器功率、振镜扫描层数、加工尺寸等参数,调整人工缺陷直径和深度,获得孔洞缺陷阵列试件,其实物如图2所示。

| 直径 | 深度 | ||

|---|---|---|---|

| 500 | 100 | 300 | 500 |

| 300 | 100 | 300 | 500 |

| 100 | 100 | 300 | 500 |

受加工工艺影响,飞秒激光加工的实际缺陷与设计尺寸存在差异。采用共聚焦显微镜对,其结果孔洞真实深度进行了测量并统计。以编号#3-2试件为例,对测量的缺陷深度进行统计分析,其结果如图3所示,可见,实际孔洞深度基本在设计尺寸上下波动,最大偏差约70 μm,出现在设计深度为500 μm的点处。

1.2 不同工艺渗透检测试验

为了研究不同粗糙度表面的荧光背景去除性及缺陷显示特征,对孔洞阵列缺陷试件开展了水基渗透液3级灵敏度,水洗渗透液2级、3级灵敏度,后乳化渗透液3级灵敏度不同乳化时间等5种工艺对比试验,具体试验工艺参数如表3所示。

| 项目 | 工艺编号 | ||||

|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | |

| 方法 | Ⅰ类A(W)法a型 | Ⅰ类A法a型 | Ⅰ类A法a型 | Ⅰ类D法a型 | Ⅰ类D法a型 |

| 灵敏度等级 | 3级 | 2级 | 3级 | 3级 | 3级 |

| 渗透液 | ZL440 | ZL60D | ZL67 | ZL27 | ZL27 |

| 清洗剂 | Daraclean 282、H2O | ZR-10B+H2O | |||

| 显像剂 | ZP-4B | ||||

检验工艺和条件如下。

(1)预处理:采用超声波加溶剂清洗的方法进行表面处理。

(2)干燥:将工件放入烘箱中进行烘干。

(3)渗透方法:通过浸渍方式施加渗透剂,期间采用浸渍加滴落20 min的方式。

(4)清洗:先进行预清洗,然后自动喷洗40 s。根据需求选择乳化处理,时间为60 s或120 s。最后在UV-A光源下进行手工补充喷洗。

(5)干燥:在55 ℃的温度下干燥20 min。

(6)显像:采用自动喷粉方式,显像时间为30 min。

(7)观察:在UV-A光源下进行观察。

2. 试验结果

2.1 去除性结果

对不同粗糙度试件在同一渗透检测工艺下的背景显示做对比,以高灵敏度后乳化型工艺为例,在粗糙度Ra3.2 μm以内,试件表面在乳化120 s并清洗后,表面基本无多余荧光点显示,在 UV-A 光照下呈现出蓝紫色背景,随着表面粗糙度的增大,背景开始出现由零星到密集的荧光点,Ra6.1 μm以上的试块呈现出整体黄绿色的荧光背景,有可能掩盖并影响微小缺陷的显示,且粗糙表面残留的荧光液后清洗难度很大,为试件的后续试验或零件后续使用带来影响。

2.2 孔洞缺陷检出结果分析

对不同粗糙度下的孔洞缺陷阵列试件开展不同工艺下的渗透检测试验,试验结果如表4所示。

| 试块编号 | Ra/μm | 检测工艺(材料牌号) | ||||

|---|---|---|---|---|---|---|

| ZL440 | ZL60D | ZL67 | ZL27A-60s | ZL27A-120s | ||

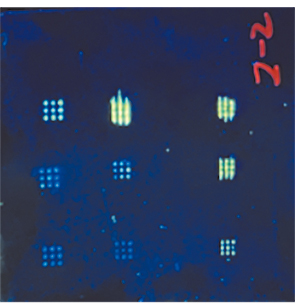

| 2-2 | 0.58 |

|

|

|

|

|

| R-3-1 | 1.37 |

|

|

|

|

|

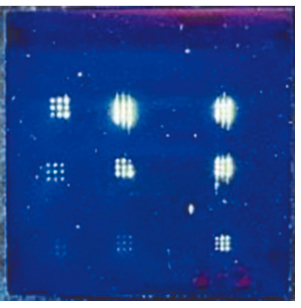

| 3-2 | 2.14 |

|

|

|

|

|

| R-D-1 | 3.82 |

|

|

|

|

|

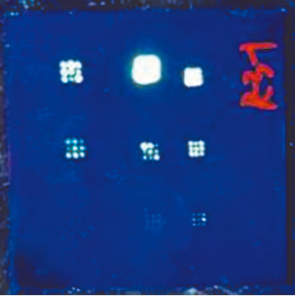

| R-1-2 | 6.11 |

|

|

|

|

|

| 1-1 | 6.37 |

|

|

|

|

|

| R-2-1 | 6.73 |

|

|

|

|

|

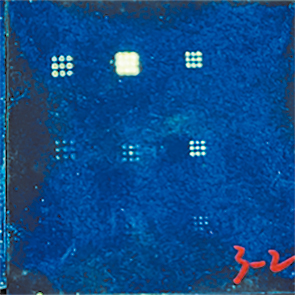

| D-1 | 9.50 |

|

|

|

|

|

对表4中每个尺寸阵列(如直径500 μm,深度500 μm)的孔洞显示进行可检(Hit)/漏检(Miss)统计,进而计算该阵列内缺陷的检出概率,并将不同粗糙度试件内的9个尺寸阵列缺陷在同一工艺下的检出概率以色阶形式列表展示,绿色表示检出率100%,红色表示检出率0%,中间色阶表示0~1之间的检出概率,不同检测工艺下的缺陷检出率如表5~9所示。

| 尺寸(直径-深度) | 粗糙度 | |||||||

|---|---|---|---|---|---|---|---|---|

| Ra0.58 μm | Ra1.37 μm | Ra2.14 μm | Ra3.82 μm | Ra6.11 μm | Ra6.37 μm | Ra6.73 μm | Ra9.50 μm | |

| 500 μm-500 μm | 100 | 100 | 100 | 100 | 44 | 100 | 100 | 100 |

| 500 μm-300 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 500 μm-100 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 78 |

| 300 μm-500 μm | 100 | 100 | 100 | 100 | 0 | 0 | 100 | 100 |

| 300 μm-300 μm | 100 | 100 | 100 | 100 | 0 | 78 | 100 | 0 |

| 300 μm-100 μm | 100 | 78 | 89 | 100 | 100 | 100 | 100 | 0 |

| 100 μm-500 μm | 100 | 78 | 78 | 0 | 0 | 0 | 89 | 0 |

| 100 μm-300 μm | 100 | 67 | 0 | 0 | 0 | 0 | 67 | 0 |

| 100 μm-100 μm | 100 | 100 | 0 | 0 | 0 | 0 | 0 | 0 |

| 尺寸(直径-深度) | 粗糙度 | |||||||

|---|---|---|---|---|---|---|---|---|

| Ra0.577 μm | Ra1.37 μm | Ra2.14 μm | Ra3.82 μm | Ra6.11 μm | Ra6.37 μm | Ra6.73 μm | Ra9.5 μm | |

| 500 μm-500 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 500 μm-300 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 500 μm-100 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 78 |

| 300 μm-500 μm | 100 | 100 | 100 | 100 | 0 | 100 | 100 | 100 |

| 300 μm-300 μm | 100 | 100 | 100 | 100 | 78 | 100 | 100 | 100 |

| 300 μm-100 μm | 100 | 67 | 100 | 100 | 67 | 78 | 100 | 67 |

| 100 μm-500 μm | 100 | 89 | 100 | 0 | 0 | 0 | 100 | 0 |

| 100 μm-300 μm | 100 | 0 | 78 | 0 | 0 | 0 | 78 | 0 |

| 100 μm-100 μm | 67 | 0 | 0 | 0 | 0 | 0 | 0 | 67 |

| 尺寸(直径-深度) | 粗糙度 | |||||||

|---|---|---|---|---|---|---|---|---|

| Ra0.577 μm | Ra1.37 μm | Ra2.14 μm | Ra3.82 μm | Ra6.11 μm | Ra6.37 μm | Ra6.73 μm | Ra9.5 μm | |

| 500 μm-500 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 500 μm-300 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 500 μm-100 μm | 100 | 100 | 100 | 100 | 44 | 100 | 100 | 0 |

| 300 μm-500 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 300 μm-300 μm | 100 | 100 | 100 | 100 | 0 | 67 | 100 | 0 |

| 300 μm-100 μm | 100 | 67 | 100 | 100 | 0 | 0 | 100 | 0 |

| 100 μm-500 μm | 0 | 0 | 0 | 89 | 0 | 0 | 0 | 0 |

| 100 μm-300 μm | 0 | 0 | 0 | 56 | 0 | 0 | 0 | 0 |

| 100 μm-100 μm | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 尺寸(直径-深度) | 粗糙度 | |||||||

|---|---|---|---|---|---|---|---|---|

| Ra0.577 μm | Ra1.37 μm | Ra2.14 μm | Ra3.82 μm | Ra6.11 μm | Ra6.37 μm | Ra6.73 μm | Ra9.5 μm | |

| 500 μm-500 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 500 μm-300 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 500 μm-100 μm | 67 | 100 | 67 | 100 | 0 | 100 | 100 | 0 |

| 300 μm-500 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 300 μm-300 μm | 56 | 100 | 100 | 100 | 0 | 0 | 100 | 0 |

| 300 μm-100 μm | 89 | 100 | 67 | 44 | 0 | 78 | 100 | 0 |

| 100 μm-500 μm | 44 | 100 | 100 | 100 | 0 | 100 | 100 | 0 |

| 100 μm-300 μm | 0 | 44 | 0 | 0 | 0 | 0 | 0 | 0 |

| 100 μm-100 μm | 11 | 67 | 67 | 0 | 0 | 0 | 0 | 0 |

| 尺寸(直径-深度) | 粗糙度 | |||||||

|---|---|---|---|---|---|---|---|---|

| Ra0.577 μm | Ra1.37 μm | Ra2.14 μm | Ra3.82 μm | Ra6.11 μm | Ra6.37 μm | Ra6.73 μm | Ra9.5 μm | |

| 500 μm-500 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 500 μm-300 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 500 μm-100 μm | 100 | 100 | 100 | 56 | 100 | 100 | 100 | 0 |

| 300 μm-500 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 300 μm-300 μm | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 78 |

| 300 μm-100 μm | 100 | 100 | 100 | 100 | 0 | 100 | 100 | 89 |

| 100 μm-500 μm | 100 | 100 | 100 | 0 | 0 | 100 | 100 | 0 |

| 100 μm-300 μm | 100 | 100 | 100 | 0 | 0 | 100 | 78 | 0 |

| 100 μm-100 μm | 67 | 78 | 0 | 0 | 0 | 0 | 0 | 0 |

从表5中可看出,高灵敏度水基型渗透检测工艺对直径500 μm的孔洞型缺陷检出率较高,但随着孔洞直径减小,深度减小及试件粗糙度的增大,检出概率逐渐降低。分析检出率44%、粗糙度Ra6.11 μm的R-1-2试件在该工艺下的显示图片(见图4),与其他工艺相比,水基型渗透液在缺陷处的截留能力最差,因此试件上仅3个阵列的缺陷全部检出,500-500阵列有5个点检出,其他阵列尺寸的缺陷均无荧光显示,可能是因为清洗过程中试件表面水流冲洗时长不够均匀。该检测工艺下,可实现粗糙度Ra0.577 μm试块尺寸100~500 μm以及粗糙度Ra为0.58~9.50 μm下直径500 μm,深度300 μm所有孔洞缺陷的100% 检出。

从表6结果分析,中灵敏度水洗型渗透液检测结果与表5的水基型渗透液检测结果类似,对直径500 μm的孔洞型缺陷检出率较高,但随着孔洞直径减小、深度减小及试件粗糙度的增大,检出概率逐渐降低,但总体的缺陷检出率高于水基型检测工艺的,尤其是在粗糙度Ra9.50 μm的试块D-1打印原始表面,该工艺的缺陷检出率最高。该检测工艺下,可实现Ra为0.58~9.50 μm下直径500 μm、深度300~500 μm所有孔洞缺陷的100%检出。

从表7结果可看出,高灵敏度水洗型渗透工艺适合于检测直径300 μm以上的缺陷,对直径100 μm的缺陷检出率较低。从试件粗糙度总体趋势看,随粗糙度的增大,检出概率逐渐降低。

从表8结果分析,采用高灵敏度后乳化型渗透液检测工艺,当乳化时间为60 s时,检出率最高的试件是粗糙度Ra1.37 μm及Ra6.73 μm试件,检出率最低的是Ra6.11 μm的R-1-2试件,如图5所示,由于表面粗糙且乳化时间较短,试件表面呈现出大面积残留荧光背景,缺陷阵列的显示难以区分。而对于粗糙度最小的Ra0.577 μm2-2试件表面而言,60 s的乳化时间则过长,且由于清洗时间较长,孔洞中的渗透液被过度清洗,故缺陷检出率低。

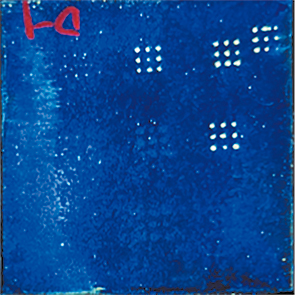

从表9整体情况看,高灵敏度后乳化型(ZL27-120s)工艺下缺陷的检出率最高,尤其是粗糙度较低的Ra2.14 μm以下试块以及粗糙度Ra6.37 μm~Ra6.73 μm试件,仅最小的直径100 μm,深度100 μm缺陷难以完全检出。粗糙度最大的Ra9.5 μm试件,表面背景仍然干扰缺陷识别,其检测结果如图6所示。

3. 结论

(1)制作的人工缺陷实际测量尺寸在设计尺寸附近波动,最大偏差约70 μm,出现在设计直径为500 μm,深度为500 μm的点处。对于设计直径为100 μm,深度为300~500 μm的缺陷阵列,由于口径过小,测量光镜无法探测到实际孔径深度,因此数据统计时以缺陷设计尺寸作为标尺。

(2)随着孔洞直径减小,深度减小及试件粗糙度的增大,检出概率均呈现出逐渐降低的趋势。

(3)除去水基工艺Ra6.11 μm试件奇异点,Ra为0.58~9.50 μm下,直径为500 μm,深度为300~500 μm的孔洞缺陷在5种工艺下均能检出。

(4)所有粗糙度下,直径100 μm的孔洞在各渗透检测工艺下的检出概率约为29%,漏检概率高;直径300 μm的孔洞在各渗透检测工艺下的检出概率约为82%,采用高灵敏度水基、水洗或120 s及以上的后乳化工艺,可获得较好的检出效果;直径500 μm,深度100 μm的孔洞在高灵敏度水基、高灵敏度水洗型渗透检测工艺下可获得更高的检出率。

(5)激光选区熔化制件表面缺陷的渗透检测能力与粗糙度相关,在制定制件检测方法或技术条件时应充分考虑制造工艺或加工工艺所能达到的粗糙度及要求检出的缺陷尺寸,非机加工区域原始粗糙度水平下,适当的渗透检测工艺仅能检出直径500 μm,深度300 μm以上的孔洞缺陷。应控制制件表面粗糙度水平,以便达到更佳的检测结果。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号