分享:聚氨酯管开裂原因

摘 要:某机器人装备聚氨酯管发生开裂,采用宏观观察、红外光谱分析、力学性能测试、扫描电 镜及能谱分析等方法对其开裂原因进行分析。结果表明:聚氨酯管并未发生热氧老化及紫外老化; 环境中的细小铝颗粒对管件表面造成磨损,损伤处成为应力集中点并萌生裂纹,裂纹进一步扩展并 贯穿管壁,最终导致内部介质泄漏。

关键词:聚氨酯管;裂纹;磨损;热氧老化

中图分类号:TQ328.3;TG115.5 文献标志码:B 文章编号:1001-4012(2023)04-0057-05

某机器人装备聚氨酯(PU)管发生开裂,该管件 有2个品种:一种为透明的PU管,其内部介质为粉 水混合物,压力为0.3~0.5MPa;另一种为蓝色PU 管,其内部介质为干燥空气,压力为0.4~0.6MPa。 笔者采用宏观观察、红外光谱分析、力学性能测试、 扫描电镜(SEM)及能谱分析等方法对其开裂原因 进行分析,以防止该类问题再次发生。

1 理化检验

1.1 宏观观察

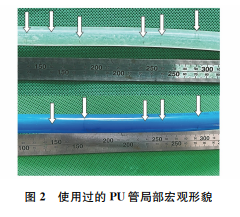

PU管整体宏观形貌如图1所示。使用过的 PU管局部宏观形貌如图2所示,由图2可知:透明管 外表面存在裂纹,裂纹方向为环向;蓝色管表面可见 贯穿的裂纹以及许多细小裂纹,裂纹方向也为环向。

1.2 红外光谱分析

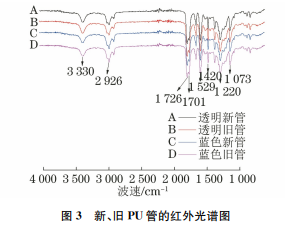

为了研究 PU 管是否发生热氧老化或紫外老 化,对新、旧PU管进行了红外光谱分析,结果如图 3所示。由图3可知:A、B、C、D4个红外图谱的吸 收峰位和强度几乎是一样的,说明新、旧两种管材的 吸收振动峰并没有不同之处。在波速为3330cm-1 处,可见明显的吸收峰,即存在-N-H 的振动伸缩 峰;在波速为1701cm-1 处,可见氢键化的氨酯羰 基振动吸收峰。波速为1220cm-1 处的硬段氨酯 基-C-O-O 振 动 吸 收 峰 和 波 速 为 1529cm-1 处 的-C-N-H 振动吸收峰也无减弱消失的现 象,说 明-N-H 键和-C-H 键并未发生老化断裂,氨酯羰基 也未因老化而减少。波速为1726cm-1 处的软段 氨酯羰基和硬段游离氨酯羰基的振动吸收峰也并没 有出现因老化而增强的现象,从而判断出材料并未 发生热氧老化或紫外老化[1-4]。

1.3 硬度测试

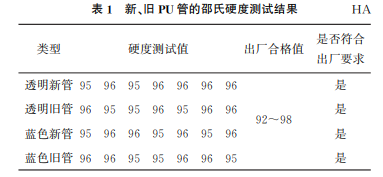

以50mm为间距,选取旧管上靠近裂纹处至远 离裂纹处的7个位置进行邵氏硬度测试,随机选取 新管的首个测试位置,同样每间隔50mm 测试一 次,结果如表1所示。由表1可知:新、旧管的硬度 差异并不明显,基本保持在95~96HA。

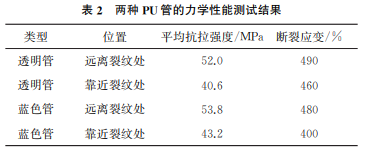

1.4 力学性能测试

在两种开裂PU管的远离裂纹处和靠近裂纹处 分别进行力学性能测试,结果如表2所示。由表2可 知:两种PU管上远离裂纹处的平均抗拉强度分别为52.0MPa和53.8MPa,靠近裂纹处的平均抗拉强度 分别为40.6MPa和43.2MPa;远离裂纹处的断裂应 变分别为490%和480%,高于靠近裂纹处的断裂应 变。管材在局部反复运动时的老化使得其局部力学 性能下降,该结果与傅里叶红外测试结果相符。

1.5 扫描电镜和能谱分析

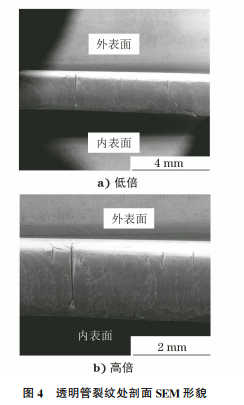

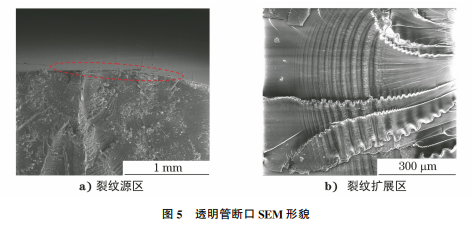

分别在垂直于透明管和蓝色管的裂纹处截取剖 面试样和断口试样,将试样置于扫描电子显微镜下 观察。透明管裂纹处剖面SEM 形貌如图4所示, 透明管断口SEM 形貌如图5所示,由图4,5可知: 裂纹起源于外表面,向内表面扩展,裂纹源区可见明 显台阶特征,其上有较多黏附的颗粒物;裂纹扩展区 可见大致平行的疲劳辉纹。

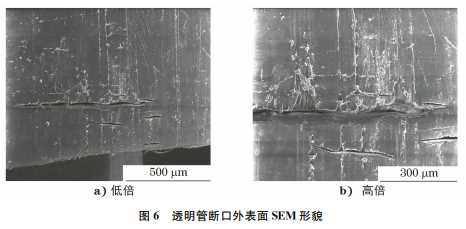

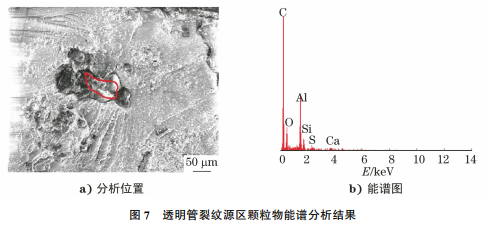

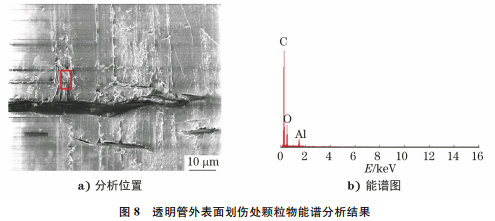

对透明管断口外表面进行SEM 分析,其外表 面SEM 形貌如图6所示,其外表面存在垂直于裂 纹方向的划伤痕迹,且还残留着颗粒物。采用能谱 仪对透明管裂纹源区及外表面颗粒物进行分析,结 果如图7,8所示,由图7,8可知:颗粒物中除了碳、 氧元素外,铝元素的含量较高,由于PU管主要用于 铝制产品的脱模,因此分析认为这些颗粒物为细小的铝颗粒。

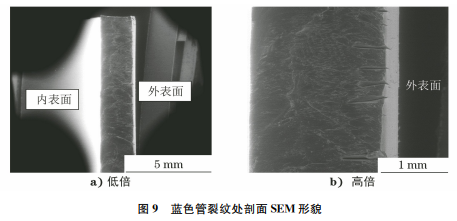

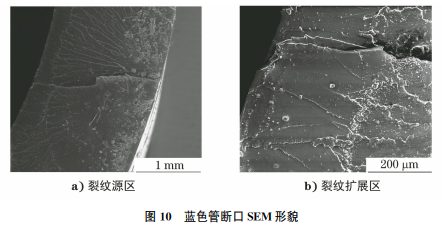

蓝色管裂纹处剖面SEM形貌如图9所示,从图9 可知,裂纹起源于外表面,并向内表面扩展。蓝色管断 口SEM形貌如图10所示,由图10可知:裂纹起源于外 表面,裂纹源区可见明显台阶特征,其上有较多黏附的 颗粒物;裂纹扩展区可见大致平行的疲劳辉纹,其断口 微观SEM形貌符合疲劳开裂的微观形貌特征。

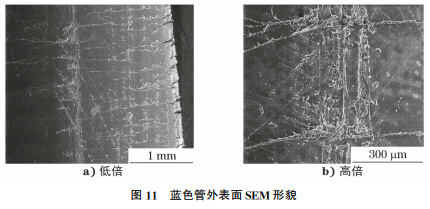

蓝色管外表面SEM 形貌如图11所示,由图11 可知:其外表面存在垂直于裂纹方向的划伤痕迹,且 还残留着颗粒物。

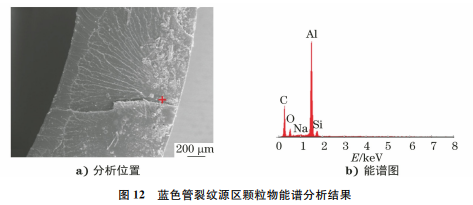

采用能谱仪对蓝色管裂纹源区及外表面颗粒物 进行分析,结果如图12,13所示,由图12,13可知: 颗粒物中除了碳、氧元素以外,铝元素的含量较高, 由于PU管主要用于铝制产品的脱模,因此分析认 为这些颗粒物也为细小的铝颗粒。

2 综合分析

由红外光谱分析可以判断出材料并未发生热氧 老化或紫外老化。新、旧管材的硬度差异并不明显, 基本保持在95~96HA。由力学性能测试结果可 知:远离裂纹处的材料力学性能要好于靠近裂纹处, 说明管材在局部频繁弯曲运动时发生老化,使其得 局部力学性能下降。

由SEM 分析可知:使用过的两种PU管表面存 在较多环向分布的裂纹,裂纹起始于外表面,开裂面 SEM 形貌呈疲劳开裂特征;开裂处的外表面存在划 伤痕迹,裂纹源区和划伤痕迹中均存在细小铝颗粒。

由以上分析结果可知:PU 管运动时,其外表面 先受到外来细小铝颗粒的影响,并发生磨粒磨损,在 管外表面产生了机械损伤,然后在往复运动中,外表 面的损伤处产生应力集中,并在拉应力的作用下萌 生裂纹,裂纹在交变载荷的作用下发生疲劳扩展并 贯穿管壁,最终导致内部介质泄漏。

3 结论

(1)送检开裂PU管并未发生热氧老化及紫外 老化。

(2)工作环境中的细小铝颗粒对PU 管表面造 成磨粒磨损,在损伤处产生应力集中并萌生裂纹,裂 纹扩展后贯穿管壁,最终导致内部介质泄漏。

参考文献:

[1] 曹楠.核电主管道用不锈钢不同温度热老化机理研究 [D].西安:西安工业大学,2019.

[2] 王珏,陈勇军,陈娟,等.热塑性聚氨酯/纳米铜复合材 料的制备与表征[J].合成材料老化与应用,2009,38 (2):5-9.

[3] 张琴,陈正明,何新中,等.软质PVC/PU合金的制备 及性能研究[J].浙江工业大学学报,2010,38(5): 482-485,513.

[4] 何婷,何志辉,李杰.PU 气管故障分析实验设计[J]. 塑料,2018,47(2):111-113.

浙公网安备 33042402000106号

浙公网安备 33042402000106号