| 元素 | C | Si | Mn | S | P | Mo | Nb | Ni | Cu | Ti | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 质量分数/% | 0.06 | 0.19 | 1.48 | 0.001 | 0.01 | 0.002 | 0.041 | 0.034 | 0.017 | 0.01 | 余量 |

分享:含氢环境中X60管线钢的氢脆敏感性

随着全球能源需求的不断增加,天然气的运输量迅速增加,管道运输也成为天然气最常用的运输方式。在碳达峰、碳中和背景下,大力推动绿色能源的应用是目前减少CO2排放的有效方式。目前,国内外学者对氢气的应用进行了大量研究。乙烷制备乙烯过程中会有副产品氢气产出,氢气具有易燃易爆的特性,如果直接排放到大气中,存在一定的安全隐患。氢气作为一种高效清洁的二次能源,如果混入天然气中形成混氢天然气,不仅能避免能源的浪费,而且能增加经济效益。此外,将氢气按照一定比例混入天然气中,不仅极大地降低了氢气储运成本,而且有效减少了CO2的排放。但考虑到氢气的特殊性,混氢天然气也会给管道输送系统和站内设备设施的安全带来一定的风险,所以,氢气对管线钢的影响越来越受到重视[1-2]。在运输过程中,管道中的氢气分子能够通过热力学平衡效应和界面吸附作用分解成氢原子,而氢原子直径小于铁原子晶格间隙,因此氢原子能够通过吸附作用进入管道材料内部,并在缺陷和应力集中位置富集,对管道的服役性能产生影响[3]。现有文献表明,在制造和修复过程中,管线焊接接头等特殊位置不可避免会受到装配应力、热处理工艺等因素的影响,容易发生局部组织硬化,并可能存在各类缺陷[4-5];同时,站场应用管材受力复杂,在混氢输送条件下,容易发生氢脆失效[6]。目前,对于天然气管线的混氢比例并无相关标准可以参考,而且国内外对不同管材或结构件的混氢输送比例要求不一致。所以,为了为未来混氢输送提供技术支撑,有必要针对现有管输系统中的混氢比例进行研究。

笔者以X60管线钢为研究对象,通过分析材料的理化性质,结合氢渗透试验,在无氢和含氢环境中对该钢进行氢渗透试验、慢应变速率试验(SSRT)、断裂韧性试验和疲劳裂纹扩展试验,研究了该钢在含氢环境中的力学性能和氢脆敏感性。

1. 试验

1.1 试验材料

试验材料为X60管线钢,其化学成分见表1。用SiC砂纸对试样表面进行磨光及抛光处理,然后用无水乙醇清洗磨面,最后用吹风机吹干。X60管线钢的显微组织如图1所示,可以看出,其组织为典型的铁素体和珠光体,组织分布较均匀,晶粒尺寸为10 μm左右。材料的氢脆敏感性与组织密切相关,组织细小且分布均匀的材料,其氢脆敏感性相对较低,反之则氢脆敏感性较高,特别是带状组织,通常氢容易在带状组织界面处聚集,裂纹萌生后容易沿着带状组织迅速开裂。

1.2 试验方法

1.2.1 氢渗透试验

参照标准GB/T 30074-2013《用电化学技术测量金属中氢渗透(吸收和迁移)的方法》,采用Devanathan-Stachurski双电解池进行氢渗透试验。测试试样为?35 mm的圆片试样。试验前,对试样进行镀镍处理,镀镍溶液为Watts bath(250 g/L NiSO4·7H2O+45 g/L NiCl2·6H2O+40 g/L H3BO4),镀镍电流密度为10 mA/cm2,施镀时间为90 s。试验时,向阳极电解池中注入500 mL 0.1 mol/L NaOH溶液,并设置初始电位对测试面进行钝化,当阳极电流<1 μA/cm2时,认为稳定。在保持阳极恒电位下,向阴极电解池中注入电解液(由0.5 mol/L H2SO4溶液+0.2 g硫脲配制而成),施加阴极充氢电流并开始计时,测试阳极电流密度(Jp)与时间(t)的变化曲线。

1.2.2 慢应变速率试验

参照标准ASTM G 142-98 Standard Test Method for Determination of Susceptibility of Metals to Embrittlement in Hydrogen Containing Environments at High Pressure,High Temperature,or Both进行慢应变速率试验,试样为轴对称试样,沿管道轴向取样,尺寸见图2。将拉伸试样安装在高压釜(C276)中,并采用Bairoe(YYF-50)慢应变速率拉伸试验机,在无氢(常温、常压)和含氢[3%(质量分数,下同)H2、3% CO2、94% N2]环境(总压为6 MPa,氢气分压为0.18 MPa)中进行慢应变速率试验,测试前需进行预充氢24 h,然后再施加单轴拉伸应力,拉伸速率为3.5×10-4 mm/s,直至试样断裂。

1.2.3 断裂韧性试验

参照GB/T 21143-2014《金属材料准静态断裂韧性的统一试验方法》进行断裂韧性试验,沿管道轴向取样,为紧凑拉伸(CT)试样,尺寸见图3。试验前,需在CT试样上预制裂纹,预制裂纹方向与试样轴向平行,然后将试样放入高压釜中在无氢以及含氢环境中进行断裂韧性测试,预充氢24 h后方可进行试验。测试速率为0.012 mm/min,控制模式为位移控制。

1.2.4 疲劳裂纹扩展试验

参照GB/T 6398-2017《金属材料疲劳裂纹扩展速率实验方法》,分别在无氢和含氢环境中进行疲劳裂纹扩展试验。按照ASTM E647标准,沿着纵向-长度(T-L)方向通过线切割获得CT试样,尺寸见图4。将预制裂纹的试样装入高压釜(TF6-20/180)中,通入高纯氮气对反应釜内部进行除氧,然后通入0.18 MPa氢气,保压30 min,若压力无明显下降,证明密封良好,即可开始对试样充氢,充氢24 h后,方可进行疲劳裂纹扩展试验。设置测试频率为1 Hz,应力比R为0.1。

2. 结果与讨论

2.1 氢渗透试验

图5为X60钢在电解液中的氢渗透曲线。可以看出,材料内部氢含量随氢原子的扩散而增加,并在一定时间后达到相对稳定的状态,说明氢原子能够进入材料内部并发生定向扩散。

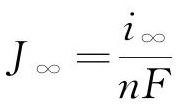

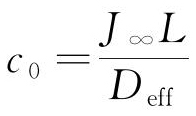

根据氢渗透曲线获得材料的稳态电流密度,采用时间滞后法[7]对X60钢各氢渗透相关参数进行计算,见式(1)~(3)。

|

|

(1) |

|

|

(2) |

|

|

(3) |

式中:J∞为稳态氢扩散通量,mol/(cm2·s);i∞为稳态电流密度,μA/cm2;F为法拉第常数,96 500 C/mol(96 500×106 μA·s/mol);n为反应中转移的电子数;L为厚度,cm;Deff为有效扩散系数,cm2/s;T0.63为瞬时氢扩散通量达到稳态氢扩散通量的0.63倍时的时间,s;c0为表面吸附氢浓度,mol/cm3;A为暴露在充氢溶液中的面积,cm2。

表2为X60钢的氢渗透相关参数。可以看出,X60钢的扩散系数为11.32×10-6 cm2/s,表面吸附氢浓度为1.12 mol/cm3,表明该钢对于氢原子具有一定的捕获能力。所以,X60钢的氢脆敏感性需要借助其他相关试验来进一步确定。

| 稳态电流密度i∞/(μA·cm-2) | 扩散系数D/(1×10-6 cm2·s-1) | 表面吸附氢浓度c0/(mol·cm-3) |

|---|---|---|

| 109.58 | 11.32 | 1.12 |

2.2 慢应变速率试验

图6为X60钢分别在无氢和含氢环境中的SSRT曲线。可以看出,与无氢环境相比,含氢环境中试样的屈服强度和抗拉强度均有所下降,但变化较小,说明氢气对X60钢的强度影响较小,其韧性基本无变化。

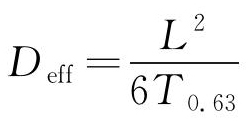

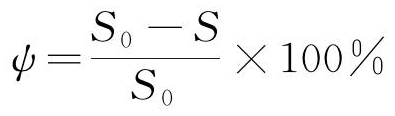

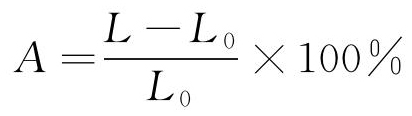

为进一步研究氢气对X60钢塑性的影响,分别计算SSRT试样在无氢和含氢环境中的断面收缩率及断后伸长率等塑性指标,见式(4)~(5)。

|

|

(4) |

|

|

(5) |

式中:ψ为断面收缩率;S0为拉伸前试样截面积;S为拉伸后试样截面积;A为断后伸长率;L0为拉伸前标距长度;L为拉伸后标距长度。

在含氢环境中,X60钢的断面收缩率和断后伸长率分别为75.5%和6.6%,与无氢环境中的结果一致,没有发生变化,这表明材料塑性基本没有损失。

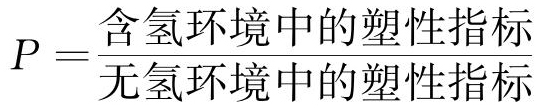

根据相关行业标准及文献研究[8],通常用试样在含氢和无氢(常温常压)环境中的塑性指标比值(P)来评定氢脆敏感性,见式(6)。该比值偏离1.0越大,则氢脆敏感性越高。

|

|

(6) |

如图7所示,无氢和含氢环境中两个塑性指标的比值均在1附近,说明X60钢在含氢环境中的氢脆敏感性较低。有研究表明[9],随着氢气分压增大到临界氢压(5 MPa),X80钢的氢脆敏感性增大,X60钢钢级较低,对应的临界氢含量应该更高。而本试验是在总压6 MPa,3%氢气环境中进行的,氢气分压在0.18 MPa,远低于临界氢压,所以在3%氢气环境中X60钢发生氢脆风险的可能性较低。

图8为X60钢在无氢和含氢环境中经SSRT后的断口宏观和微观形貌。可以看出,与无氢环境相比,在含氢环境中X60钢断口边缘未出现明显的脆断形貌,断裂表面主要是韧窝形貌,说明试样断裂形式为韧性断裂。

2.3 断裂韧性试验

图9为X60钢在无氢和含氢环境中的载荷-裂纹张开位移曲线。可以看出,在含氢环境中,X60钢的载荷较无氢条件下明显降低。

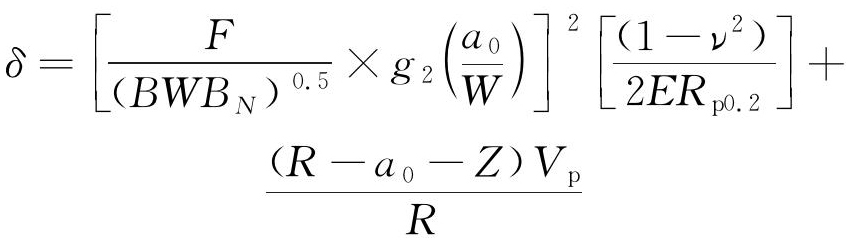

在载荷-裂纹张开位移曲线上取每一个试样停机点所对应的载荷F和位移的塑性分量Vp(即曲线与横轴交点)计算裂纹尖端张开位移(CTOD),即δ,见式(7)。

|

|

(7) |

式中:F为最大载荷;B为CT试样厚度,取5 mm;BN为侧槽净厚度,取5 mm;Vp为位移的塑性分量;ν为泊松比,取0.3;RP0.2为屈服强度,取415 MPa;E为杨氏模量,取2.06×105 MPa;Z为刀口厚度,取0 mm;W为试样宽度,取25 mm;a0为试样初始裂纹长度,取7 mm;g2(a0/W)为应力强度因子系数。

如表3所示,在0.18 MPa氢分压环境中X60钢的δ相比于无氢环境中下降了6%,但仍然满足API 1104-2005 Welding of Pipelines and Related Facilities工程规定,即δ大于0.254 mm。

| 环境 | 位移塑性分量Vp/mm | 载荷F/kN | δ/mm |

|---|---|---|---|

| 无氢 | 0.903 | 3.089 | 0.85 |

| 含氢 | 0.669 | 2.324 | 0.80 |

X60钢的宏观断裂形貌如图10所示,断口可分为机械加工缺口、疲劳预制裂纹、初始裂纹前端、伸张区、裂纹扩展区和疲劳断裂区。X60钢的断裂形式通常为韧性断裂,其特点主要为裂纹尖端出现明显钝化。由图10可见,断口表面未出现二次裂纹。

2.4 疲劳裂纹扩展试验

图11为X60钢在无氢和含氢环境中的疲劳裂纹扩展速率da/dN和应力强度因子ΔK的曲线。由表4可见,与无氢环境相比,在含氢环境中X60钢的疲劳裂纹门槛值和疲劳裂纹扩展速率变化均较小,数据差异可能是试样差异导致的。

| 环境 | 疲劳裂纹门槛值/(MPa·m1/2) | 疲劳裂纹扩展速率/(m·cycle-1) | C | m |

|---|---|---|---|---|

| 无氢 | 23.98 | 5.51×10-7 | 2.70×10-10 | 1.939 |

| 含氢 | 24.61 | 6.66×10-7 | 4.26×10-8 | 0.965 |

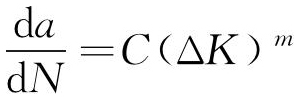

疲劳裂纹扩展速率(da/dN)和应力强度因子(ΔK)之间的关系一般用Paris法则来描述,如式(8)所示。

|

|

(8) |

式中:C和m均为裂纹扩展常数。

在实际服役环境中,管线钢的载荷波动变化不大,但是在疲劳裂纹扩展过程中,试验环境是非常苛刻的,如果根据材料本身以及实际管道运行压力波动变化,3%含氢环境对X60钢的疲劳性能影响较小。这是因为只有当应力强度因子超过阈值时,氢气对其疲劳性能的影响才会体现。系列测试结果都证明了氢气对X60钢力学性能的影响存在临界值,但是对于临界值的定义,目前很难解释。

3. 结论

(1)与无氢环境相比,X60钢在含3%氢气环境中的强度、塑性和断裂韧性均变化较小,且断裂表面未出现二次裂纹,疲劳裂纹门槛值与疲劳裂纹扩展速率均变化较小。

(2)在3%氢气环境中X60钢发生氢脆的风险较低。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号