分享:航空紧固件铝涂层标准对比与分析

(1.航天精工股份有限公司,天津 300300;2.中国民航大学 中欧航空工程师学院,天津 300300)

摘 要:对美国航空航天协会编制的 NAS4006:2014,美国 HiShear公司的 HiGShear294: 2008,波音公司的 BMS10G85R:2004,欧洲航天和国防工业协会编制的 DS/EN4473:2010这4个 行业应用广泛的铝涂层检测标准进行比较.结果表明:NAS4006:2014与 DS/EN4473:2010适 用范围较广,HiGShear294:2008与 BMS10G85R:2004对铝涂层种类进行了明确与细化,具有较强 的针对性.4个标准分别侧重了一些不同的项目,例如 BMS10G85R:2004对铝涂层在脆性、安装 力方面评价十分细致,HiGShear294:2008对铝涂层的耐腐蚀性能要求最为严苛.BMS10G85R: 2004充分考虑了飞机紧固件系统中不同类型铝涂层其测试项目与方法的差异性,DS/EN4473: 2010虽有从成分层面对铝涂层进行分类,但没有根据涂层工况的差异性配合不同的检测方法.

关键词:航空紧固件;铝涂层;标准对比

中图分类号:TG178 文献标志码:A 文章编号:1001G4012(2019)03G0176G08

飞机上成千上万的零部件通过紧固件连接成一 个整体.制造一架完整的商用飞机,至少需要20万 个紧固件.为了保证飞机的飞行安全,不但要求紧 固件具有出色的抗拉伸与剪切的能力,还要求紧固 件具有极强的耐腐蚀性.目前航空紧固件常用的材 料为钛合金或高强度钢[1].由于钛合金密度小,比 强度高,具有较好的耐高温性能与耐腐蚀性能,已广 泛用于制造飞机上的各类零部件[2].将钛合金用作 飞机紧固件材料后,不但提高了紧固件的抗疲劳性 能,提升飞行安全,还可以使飞机减重,降低油耗. 在飞机服役过程中,紧固件材料与机身的铝合金结 构存在电位差,易形成腐蚀原电池,由于铝合金的电 位较低,因而会导致机体材料发生腐蚀[3],当飞机经 常在海洋盐雾性气候地区执行飞行任务时,这种腐 蚀现象会更加明显.为了降低这种腐蚀带来的安全 隐患,常在紧固件表面涂覆一层铝涂层,以减轻紧固 件与机身的电化学腐蚀. 我国虽然是一个紧固件制造大国,但生产高端紧 固件的起步较晚,对于一系列紧固件功能涂层的性能 测试规范还不完善,尤其是对于紧固件铝涂层的性能 评价标准还不完善[4].因此,笔者对国际现行的4个 具有较大影响力的紧固件铝涂层标准进行了对比分 析,筛选出测试要求严格,结果可靠的测试方案,为我 国航空紧固件铝涂层的性能评价提供参考.

1 标准介绍与适用范围

对 NAS4006:2014«铝 涂 层»,HiGShear294:

2008Aluminum Pigmented HiGKoteCoatingfor

Fastener Systems,BMS 10G85R:2004 Boeing

Material Specification: Aluminum Pigmented

CoatingforFasteners 以及 DS/EN4473:2010«航

空航天系列 铝颜料的涂料紧固件 技术规范»4个标

准进行 对 比 研 究. 美 国 宇 航 标 准 委 员 会 颁 布 的

NAS4006:2014适用范围最广,适用于一切紧固件

系统铝涂层的质量鉴定,并且由于其质量要求严苛,

已被美国军方所选用[5].HiGShear作为紧固件行

业的巨头,其颁布的 HiGShear294:2008只用于鉴

定自己生产的一种特定的铝涂层,从而在参考性方

面具有一定的局限性.BMS10G85R:2004是波音

公司对飞机钛合金、耐腐蚀钢、合金钢紧固件或紧固

件系统中的铝涂层性能要求,并对铝涂层的种类及

应用范围进行了具体化,因此质量评价体系也更加

的专业、完整.欧洲标准 DS/EN4473:2010适用于

钛合金、镍基合金和耐腐蚀钢紧固件,对铝涂层进行

了分类并对其成分进行了限定,明确要求铝涂层中

不得含有铅、石墨,对于Ⅱ型、Ⅳ型铝涂层不得含有

六价铬,由于铅和六价铬都属于有毒物质,对人体与

环境具有危害性,因此欧盟在铝涂层的进出口贸易

中禁止含有该成分的铝涂层.综上4个标准,NAS

4006:2014与 BMS10G85R:2004都具有较高的参

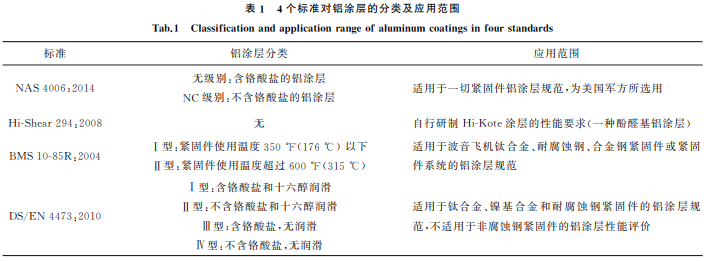

考性与可靠性.表1列举了这4个标准对紧固件铝

涂层的分类及应用范围.

2 4个标准中测试项目的差异性分析

4个标准从涂层制备、涂层外观、涂层厚度、附

着力、耐热性、耐液性、耐脱漆剂性、耐腐蚀性、脆性

等方面对航空紧固件铝涂层进行了要求.

2.1 涂层制备

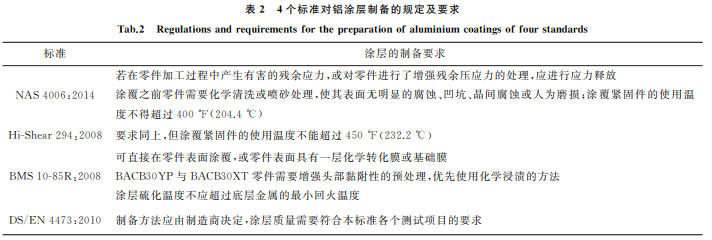

表2比较了4个标准中对紧固件铝涂层的制备

要求.对于紧固件铝涂层,常用的涂覆工艺有包埋

渗涂、料浆喷涂、热浸渗涂、等离子喷涂、物理气相沉

积等[6].上述标准没有对铝涂层的制备工艺进行明

确的规定,但无论采用哪一种涂覆方法都应保证涂

覆前后外观无明显缺陷,并且涂层厚度均匀一致.

NAS4006:2014与 HiGShear294:2008强调了在对

紧固件涂覆前,应对零件进行应力释放,并对零件进

行清洗与喷砂等预处理,使零件表面无明显的缺陷

并提高涂层与基体的结合力.另外,两个标准对涂

覆紧固件的使用温度上限规定不一致,这主要是由

于铝 涂 层 中 不 同 类 型 树 脂 的 热 稳 定 性 不 一 样.

BMS10G85R:2008规定,Ⅰ型涂层使用温度不得超

过175℃,Ⅱ型涂层使用温度不得超过316℃,允许

喷涂前的零件表面具有一层化学转化膜或者基础

膜,并对两种特定零件的预处理方式进行了规定,还明确了涂层硫化温度不应超过底层金属的最小回火

温度.DS/EN4473:2010只要求涂覆工艺能保证

该标准中铝涂层的质量要求.

2.2 涂层外观

涂层的外观能最直观地反映出涂层的质量,若

从外观直接可以观察到涂层有明显缺陷,那必然会

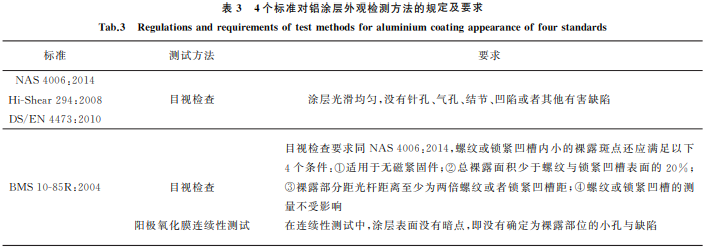

极大地影响到涂层的性能.表3列举了4个标准中

对紧固件铝涂层外观的检测方法与要求.

NAS4006:2014,HiGShear294:2008,DS/EN

4473:2010都是规定通过目视检查对涂层外观进行

评价,然而这种检查方式具有很强的人为因素,所以

结果可靠性不高;而 BMS10G85R:2004规定不但需

要对涂层外观进行目视检查,还对涂铝后螺纹与锁

紧凹槽内小的裸露斑点进行了规格要求,此外还要

求进行更精准的阳极氧化膜连续性测试来较为直观

地判断涂层表面的缺陷.综上,BMS10G85R:2004

对涂层外 观 的 考 量 更 加 细 致 全 面,具 有 更 好 的 可

信度.

2.3 涂层厚度

紧固件表面的涂层厚度也直接影响到紧固件

的使用,涂层 厚 度 过 小 难 以 达 到 对 金 属 基 体 的 保

护作用,厚度 过 大 又 会 一 定 程 度 影 响 基 体 金 属 的

力学性能[7].由于紧固件一般尺寸较小并且几何

形状较为复 杂,对 紧 固 件 锐 边 涂 覆 时 涂 层 厚 度 较

难控制,因此 在 其 紧 固 件 表 面 制 备 厚 度 均 匀 的 涂

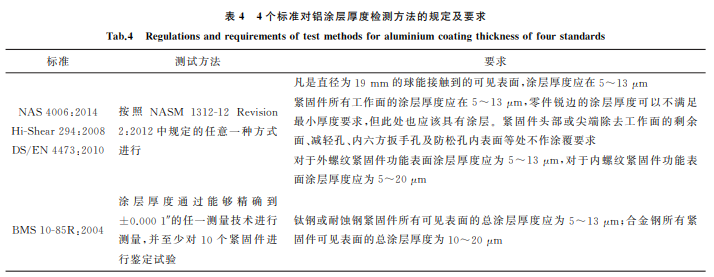

层难度更大,表 4 列 举 了 4 个 标 准 对 铝 涂 层 厚 度

的检测方法与要求.

NAS4006:1014,HiGShear294:2008,DS/EN

4473:2010均规定按照 NASM1312G12Revision2:

2012«紧固件测试方法 方法12 涂镀层厚度»进行涂

层厚度测量.NAS4006:2014 中用球接触法规定

紧固件表面不同区域的厚度,其偶然性误差大且可

操作性不强.相比较而言,HiGShear294:2008对于

铝涂层厚度的要求更为合理,规定了紧固件所有工

作面的涂层厚度应在5~13μm,并且对紧固件的非

工作表面进行了明确,降低了非工作表面的涂层厚

度要求.DS/EN4473:2010 只对内螺纹与外螺纹

紧固件的涂层厚度范围进行了规定.BMS10G85R:

2004要求涂层厚度精度需要达到±0.0001″,并只

对不同材料紧固件涂层厚度范围进行了规定.综

上,HiGShear294:2008中对紧固件铝涂层厚度的要

求更为合理,可操作性也最强.

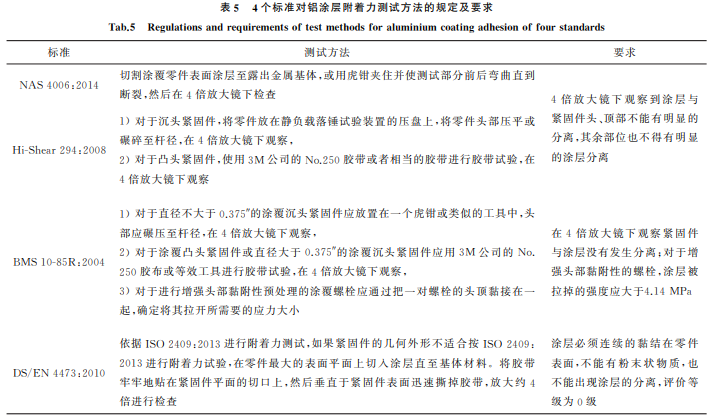

2.4 涂层附着力

附着力是评价涂层与基体材料结合强度的指

标,涂层的附着力直接影响到其寿命以及涂层对基

体保护作用的大小.表5对比了4个标准对紧固件

铝涂层附着力的评价方法与要求.

对紧固 件 涂 层 附 着 力 的 检 测,HiGShear294:

2008与 BMS10G85R:2004相较于 NAS4006:2014

区分了紧固件种类,分别对沉头紧固件和凸头紧固

件采用不同的附着力测试方法,对于凸头紧固件,二

者均使用胶带法测定涂层附着力;对于沉头紧固件,

HiGShear294:2008使用落锤法进行测试,试验的可

重复 性 好 于 BMS10G85R:2004 的 碾 压 法;此 外,

BMS10G85R:2004相较于 HiGShear294:2008,对不

同尺 寸 的 沉 头 紧 固 件 的 测 试 方 法 也 不 一 样.

DS/EN4473:2010将按照ISO2409:2013«色漆和

清漆 交叉切割试验»对涂层附着力进行测试,这种

测试方法的好处是能够定量的给予评价等级,但对

于小尺寸或形状复杂的紧固件,该方法可操作性差,

所以当紧固件形状尺寸不适合该方法时,推荐使用

胶带法.综上4个标准,BMS10G85R:2004根据不

同的紧固件类型与尺寸,有更为详细的测试方案,更

具有说服力.

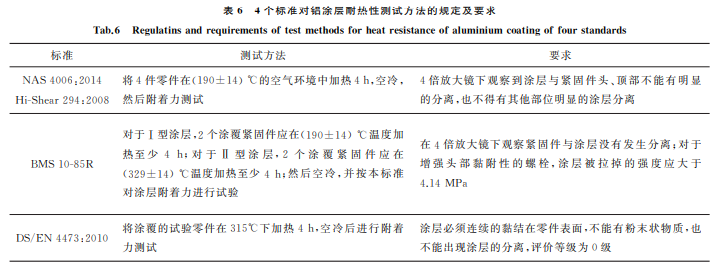

2.5 涂层耐热性

考虑到飞机上紧固件使用工况复杂,部分紧固 件需要面对高温环境的考验,因此耐热性可以作为 评价涂层热稳定性的重要指标.表6分析了4个标准对铝涂层耐热性的评价. 铝涂层的耐热性大部分是由涂料中的树脂所决 定,不同树脂的耐高温能力不同[8].DS/EN4473: 2010在耐热性测试中,要求一切涂覆紧固件的保温 温度为 (315±14)℃,较 NAS4006:2014 与 HiG Shear294:2008的(194±14)℃的保温温度有大幅 度提高,因此对涂覆紧固件的耐热性要求过于严苛. BMS10G85R:2004中,对于不同温度环境下使用的 紧固件,对其铝涂层耐热性的温度要求不一,对于使 用温度不超过175 ℃的紧固件所涂覆的Ⅰ型涂层, 要求其保温温度为(194±14)℃,对于使用温度不 超过315 ℃的紧固件所涂覆的Ⅱ型涂层,要求其保 温温度为(329±14)℃.因此 BMS10G85R:2004 在铝涂层耐热性评价过程中,考虑了紧固件在不同 工况下的温度要求,不盲目追求涂层耐热性,从而更 加合理.

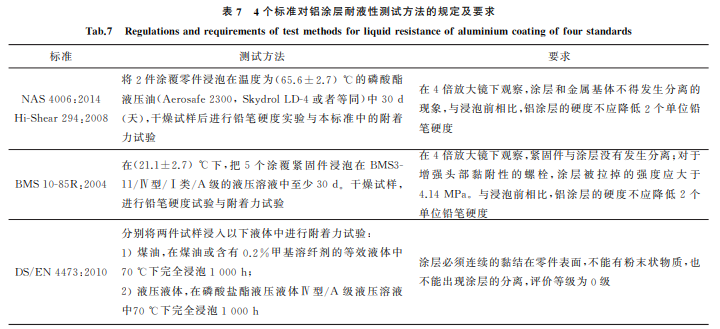

2.6 涂层耐液性

为了考察涂覆紧固件长时间浸泡在液压油中涂

层的稳定性,表7对4个标准中耐液性测试进行了

对比. 对于铝涂层耐液性的检测,四个标准均将涂覆

紧固件浸泡于液压油中,经过固定时间的浸泡后,要

求铝涂层 附 着 力 仍 满 足 要 求,除 了 DS/EN4473:

2010,其他3 个标准还要求进行铅笔硬度测试.4

个标准中所选用的液压油的种类不同,并且浸泡温

度与浸泡时间也不相同,在这里应该选择紧固件实

际使用过程中接触的液压油进行浸泡,并进行硬度

测试与附着力测试[9].

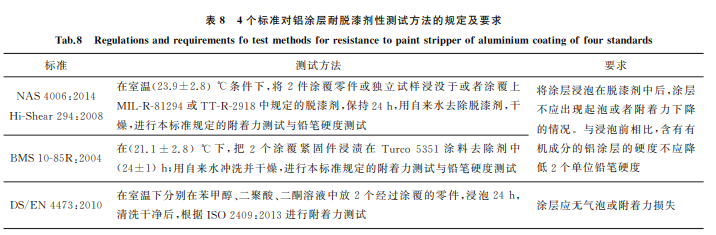

2.7 耐脱漆剂性

当对紧固件进行清洗维修时,清洗剂(脱漆剂) 会对紧固件表面的铝涂层的附着力与硬度造成一定 程度的损害,因此要对铝涂层的耐脱漆剂性进行评 价.表8列举了4个标准对紧固件铝涂层耐脱漆剂 性的评价.

4个标准要求涂覆紧固件在室温下浸泡于脱漆

剂中24h后,按照4个标准中各自规定的方法测试

其硬度与涂层附着力,NAS4006:2014与 HiGShear

294:2008选用美国军方标准下的 MILGRG81294或

TTGRG2918脱漆剂,BMS10G85R:2004选用 Turco

5351脱漆剂,DS/EN4473:2010分别在苯甲醇、二

聚酸、二酮溶液中进行脱漆处理.同样,应使用紧固

件实际维修过程中的脱漆剂对铝涂层进行试验.

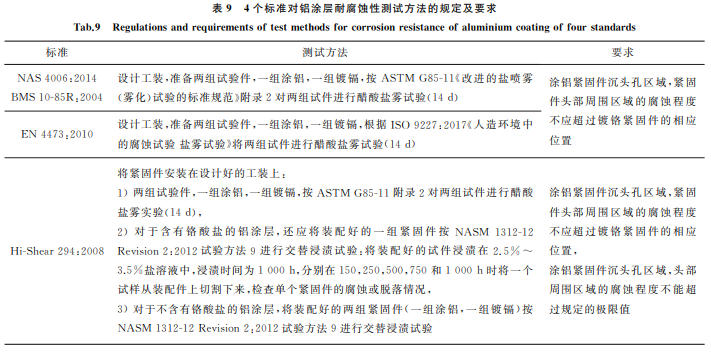

2.8 耐腐蚀性

腐蚀失效作为飞机材料与结构的一种常见失效

形式,给飞行安全造成极大的安全隐患,在沿海地

区,飞机将会承受明显的盐雾腐蚀[10].为了评价紧

固件铝涂层的耐腐蚀性,表9对4个标准中的耐腐

蚀性评价标准进行了对比.

对涂覆紧固件进行盐雾腐蚀试验时,均需要将

紧固件安装在7075GT6铝合金工装上,但是每个标

准对工装的尺寸及处理要求不一.NAS4006:2014

与 HiGShear294:2008要求工装(铝合金板)钻孔和

锪钻之前,应按 MILGAG8625F«铝阳极氧化标准»,

Ⅱ 型 进 行 阳 极 化;BMS10G85R:2004 和 DS/EN

4473:2010 要 求 工 装 MILGAG8625,Ⅰ 型 进 行 阳 极

化.由相关文献可知,工装铝合金板的阳极化方式

并不会影响到铝涂层的耐腐蚀能力[8].此外,NAS

4006:2014,BMS10G85R:2004 及 DS/EN 4473:

2010 对 涂 覆 紧 固 件 均 只 进 行 盐 雾 腐 蚀 试 验,而

HiGShear294:2008不但进行醋酸盐雾试验,还进行

了周期浸渍试验,无间歇的周期浸渍试验是对铝涂

层耐腐蚀性的极大考验,国内铝涂层厂商通过这项

测试是较为困难的[11].因此 HiGShear294:2008对

涂覆紧固件的抗腐蚀性能的要求更为严格.

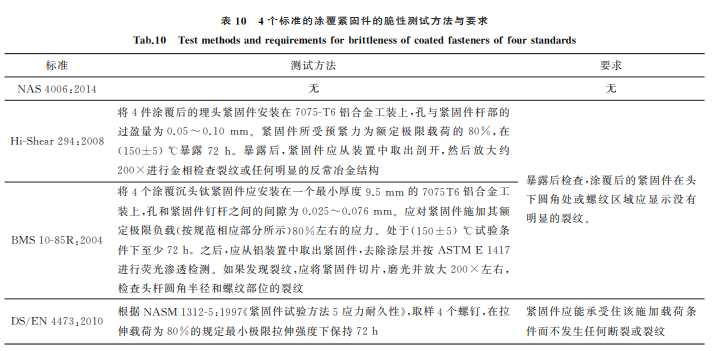

2.9 脆性

为了确定钛合金紧固件涂铝之后是否会发生 脆断,因此要对涂覆后的紧固件进行测试.表10 列举了4个标准对涂覆紧固件脆性的测试方法与 要求. NAS4006:2014对铝涂层的脆性没有作出要求,HiGShear294:2008与 BMS10G85R:2004都是 将涂覆后 的 紧 固 件 安 装 在 铝 合 金 工 装 上,然 后 在 (150±5)℃暴露72h.BMS10G85R:2004还要求 暴露后,去除涂层并按 ASTM E1417进行荧光渗 透检测,如果发现有裂纹再继续观察金相,因此检查 步骤 较 HiGShear294:2008 更 加 详 细.DS/EN 4473:2010将紧固件处于拉伸载荷为80%的规定最 小极限拉伸强度下72h,没有对裂纹检查方法进行 明确,因 此 评 判 标 准 主 观 性 较 强.综 上,BMS10G 85R:2004对涂层的脆性检查更为全面可靠.

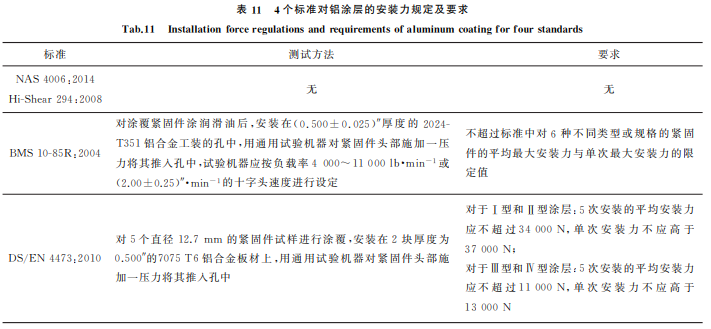

2.10 安装力

安装力测试是指将紧固件压入固定厚度与孔干

涉量的铝合金板中,测定紧固件在头下圆角的引入

线压入孔之前的最大压力值,通过安装力大小可以

评定紧固件铝涂层的润滑性能.安装力不是 NAS

4006:2014和 HiGShear294:2008中的测试项目,而

BMS10G85R:2004与 DS/EN4473:2010对紧固件

的安装力都提出了详细的要求,见表11.

BMS10G85R:2004中对6种不同规格或类型

的紧固 件 的 安 装 力 标 准 进 行 了 区 分,而 DS/EN

4473:2010则根据不同成分的铝涂层对安装力范围

进行了限定.BMS10G85R:2004与 DS/EN4473:

2010 要 求 铝 合 金 工 装 钻 孔 后 需 要 进 行 倒 角,但

BMS10G85R:2004 更 加 细 化 了 倒 角 直 径 的 选 取.

此外在施加压力的过程中,BMS10G85R:2004明确

了加载速度.因此,BMS10G85R:2004对涂覆紧固

件的安装力测试更加完整细致.

3 结束语

目前我国缺乏航空紧固件铝涂层的相关性能测 试标准,这也导致铝涂料供应商、紧固件生产企业、 紧固件需求方3者之间,关于铝涂层性能评价这一 问题难以达成相同共识.现国内的紧固件制造商生 产的紧固件铝涂层一般会根据公司自定的评价标 准,或文中所述的4种铝涂层性能测试标准中的某 一标准对铝涂层进行性能评价,因此国产紧固件铝 涂层由于性能评价标准的不确定性,加大了拓展市 场的难度.笔者通过分析4种国际上较为权威的铝 涂层性能标准,比较了不同标准测试项目的差异性, 筛选出每个项目下较为严格的性能评价标准,得到 如下结论: NAS4006:2014在一些测试项目中(例如外观, 附着力),测试结果的评定会有一定主观因素影响,以 至于结果可靠性降低.DS/EN4473:2010在耐热性 的测试中,要求过于严苛,没有考虑不同种类紧固件 的实际工作温度.BMS10G85R:2004对飞机紧固件 系统不同温度环境下的铝涂层进行了分类,并对不同 种类的铝涂层实行不同的测试方法.BMS10G85R: 2004在涂层外观、附着力、耐热性、脆性、安装力等方 面的检验方法更加严格全面,并尽量规避了测试方法 可能带来的主观性影响.HiGShear294:2008要求对 涂覆紧固件进行醋酸盐雾试验与周期浸渍试验,对铝 涂层的耐腐蚀性能的要求最为严格.对于铝涂层耐 热性与耐脱漆剂性的评价,4个标准选取的试剂不尽 相同,应优先选取紧固件实际工作环境或者维修过程 中的液压油和脱漆剂进行测试. 结合上述分析,我国在制定航空紧固件铝涂层 标准时,需要了解4种国外铝涂层标准中在不同测 试项目上的差异,并根据现有的生产实际,在力求可 行的基础上制定出符合航空产品需要的、较为严格 的性能指标.

[1] 张学军,武恒州,张登,等.飞机铝合金结构连接部位 表面防 护 体 系 修 理 技 术 研 究 [J].装 备 环 境 工 程, 2015,12(6):152G157.

[2] 董露,郭子静,王丹妮,等.Ti40钛合金的持久寿命及 其预测方法[J].理化检验(物理分册),2014,50(9): 636G638.

[3] 于凤梅,杨薛军,张科伟,等.表面处理技术在航天材 料中的应用[J].理化检验(物理分册),2018,54(6): 411G417.

[4] 赵庆云,刘风雷,刘华东.世界先进航空紧固件进展 [J].航空制造技术,2009(3):54G56.

[5] 万冰华,张松林,林忠亮,等.航空航天钛合金紧固件 铝涂层评价指标及方法研究[J].航天标准化,2017 (1):1G8.

[6] 刘风雷,殷 跃 军,刘 丹,等.钛 合 金 紧 固 件 涂 铝 技 术 [J].腐蚀科学与防护技术,2012(4):90G92.

[7] 郝鹏,卢翔,杜建勋.民用飞机铝蒙皮表面处理评价 量化方法研究[J].表面技术,2013,42(3):91G93.

[8] 房昺,张鹏飞,原玲,等.钛合金紧固件用铝涂料的性 能与应用[J].涂料工业,2013,43(5):17G22.

[9] 徐良.航空钛合金紧固件铝涂层性能规范研究[J].航 空标准化与质量,2012(1):32G36.

[10] 王俊芳,李希,殷宗莲,等.多因素综合海洋气候模拟 加速试验技术在紧固件表面处理工艺筛选中的应用 [J].表面技术,2016(2):175G180.

[11] 曹文健,汤智慧,原玲,等.钛合金紧固件用铝涂层抗 电偶腐蚀行为研究[J].装备环境工程,2016,13(1): 116G120.

<文章来源:材料与测试网 期刊论文 > 理化检验-物理分册 > 55卷 > 3期 (pp:176-183)>

浙公网安备 33042402000106号

浙公网安备 33042402000106号