分享:管线钢冲击断口的显微分析

摘 要:为了解材料性能及显微组织分布如何对冲击吸收能量产生影响,对不同牌号的管线钢 试样进行了摆锤冲击试验,通过光学显微镜、扫描电镜对冲击断口处夹杂物在冲击过程中的扩展情 况、组织形变及二次裂纹的扩展情况等进行了分析。结果表明:冲击吸收能量与材料所能承受的最 大拉应力和材料均匀塑性形变能力关系更为密切;球状夹杂物在冲击过程中形成裂纹并扩展的能 力较弱;管线钢中准多边形铁素体对裂纹扩张有较好的阻碍效果。

关键词:管线钢;非金属夹杂物;球状夹杂物;冲击吸收能量;准多边形铁素体

中图分类号:TG115 文献标志码:A 文章编号:1001-4012(2021)12-0044-05

断裂韧性是衡量产品性能的一个重要指标,韧 性不好的材料断裂前基本上不产生明显的宏观塑性 变形,往往表现为突然发生的快速断裂过程。断裂 韧性一直是管线钢生产中考核的重要指标,测量钢 材韧性的试验方法通常是采用夏比冲击试验,通过 摆锤对 V形缺口的试样进行冲击,然后以摆锤在冲 击试样后的能量损失来衡量钢材韧性的好坏。有研 究认为,由于夏比冲击试样尺寸小,会造成尺寸效 应,特别在低温冲击试验时,不足以保障裂纹的稳态 扩展,同时试样冲击吸收能量主要作用在裂纹的形 成阶段,而造成测的是低温启裂韧性[1]。因此,采用 较大尺寸的落锤撕裂试验(DWTT)能更为客观地 反映金属材料的止裂韧性,但是当前落锤撕裂试验 只从断口形貌上对材料的韧性进行判断,而不能反 映具体的冲击吸收能量。

为此,笔者对几个不同牌号的管线钢试样进行 了常温摆锤冲击试验,通过对冲击试验后材料内部 结构变化与冲击吸收能量值的观察和比较,来了解 材料自身性能及微观组织形态如何对材料的韧性造 成影响。

1 试验方法

将X46、X56、X70、X80管线钢制作成标准冲击 试样,试 样 长 度 为 55 mm,横 截 面 为 10 mm× 10mm,缺口为 V 型,在常温20 ℃下进行冲击试 验。试验采用ZwickPSW750型摆锤冲击试验机, 冲击能量为600J。

试样冲击完成后在断裂试样中心采用线切割将 试样截取、制备成金相试样,在显微镜下对基体和断 口部位的非金属夹杂物、显微组织形貌进行观察。

2 试验结果及分析

2.1 试验结果

各试样的力学性能试验结果见表1,金相检验 结果见表2。试样中的非金属夹杂物形貌大体一 致,略有差异,X46钢中的夹杂物主要为带状氧化物 夹杂、少量的条状硫化物和少量 D类球状氧化物夹 杂,而其他3种钢中夹杂主要为 D类球状氧化物夹 杂,如图1所示。

管线钢采用控轧控冷工艺进行生产,为低碳微 合金化钢。该钢种的碳含量低,因冷却速率快,组织 转变在贝氏体形成温度范围内进行,且在微合金作 用下,形成的显微组织表现出一些特殊的组织形态 特征。管线钢显微组织按形貌分为多边形铁素体、 准多边形铁素体、粒状贝氏体、贝氏体铁素体和针状 铁素体等[2-3]。不同管线钢试样的显微组织形貌如 图2所示。

2.2 分析与讨论

2.2.1 冲击吸收能量的组成

摆锤冲击试验是用冲击吸收能量反映材料冲击 韧性的好坏,在摆锤冲击载荷下,受冲击的试样通过 自身产生变形和断裂来吸收摆锤冲击势能,吸收的 势能即为冲击吸收能量,这也反映了材料自身冲击 韧性的好坏。仪器化冲击是常规夏比冲击定量化发 展的质的飞跃,如果将传统试验得到的冲击吸收能 量指标转化为力对位移的积分曲线,纵坐标为刀刃 打击试样过程中力的变化,横坐标则是刀刃与试样 打击点行进的位移,就得到了仪器化冲击曲线,直观 地揭示了裂纹形成与扩展在夏比冲击吸收能量的占 比,有助于分析材料的启裂与止裂行为。

图3为典型的位移与冲击力分布的示意图,试 样从受力变形到断裂可以分为以下几个部分:We 为弹性变形阶段所产生的功,产生于试样弹性变形阶段,为可回复的阶段;Wd 是塑性变形功产生的阶 段,此阶段试样产生的变形为不可回复的塑性变形; Wp1 为裂纹稳态扩展阶段,为裂纹萌生阶段;Wp2 为 裂纹剩余扩展阶段;Wp3 为裂纹撕裂扩展阶段[4-5]。

以裂纹的产生点为分界,则可以将冲击吸收能 量分为裂纹产生前变形所吸收的能量和裂纹吸收能 量进而造成的裂纹扩展两部分。冲击吸收能量与材 料所能承受的最大拉应力和材料均匀塑性变形能力 关系更为密切,抗拉强度与均匀塑性变形能力越好 则冲击韧性越好,在同等抗拉强度下,屈强比越低, 均匀延伸率高,韧性越好,反过来,则越差。在当前 检测的几个钢种中,由于当前试验条件中,仪器化示 波试验条件缺乏,无法得到各区域的吸收能量,因此 只能从总的吸收能量上去作比较。X46、X56、X70 钢试样的冲击吸收能量随着抗拉强度的增大而增 大,但是X80钢试样屈强比略大、延伸率较低,虽然 强度较高,但是韧性却较 X70钢试样要低。在裂纹 生成及扩展阶段所能吸收的冲击能量上,除了自身的力学性能外,由于此时处于裂纹生成扩展的非稳 定状态,需要结合材料内部质量、裂纹生成的难易程 度及裂纹的扩展情况来进行分析。

2.2.2 钢中非金属夹杂物在冲击过程中的表现

对于一个材料来说,如何避免在冲击中出现裂 纹,使裂纹出现的几率变小是提高冲击韧性的关键, 也就要求材料内部缺陷越少越好,但是材料内部不 可避免地会出现各种缺陷,如夹杂、偏析、缩孔等,这 些缺陷部位与周围基体的物理性能不一致,在受到 冲击的作用下,很容易在缺陷部位产生应力集中,充 当裂纹源,促进开裂,夹杂物的数量及形态都会对冲 击吸收能量造成影响。

图4为试样冲击断口处非金属夹杂物的微观形 貌。可见在断口附近出现了一些小裂纹和微孔状缺 陷,这些裂纹里还残留有部分的非金属夹杂物,表明 了试样中的夹杂物在冲击应力作用下,局部发生应 力集中,产生了变形,进而碎裂后形成孔洞,形成裂 纹并发生扩展。

不同的夹杂物在断口附近的表现是不同的, X46钢中有少量的条状硫化物、带状氧化物和球状 氧化物分布,其他试样基体中大部分为球状的氧化 物夹杂。条状夹杂物部位形成多条条状微裂纹,而 在临近断口部位点状氧化物夹杂处则形成孔洞状或 者棒状的缺陷,缺陷末端较钝,呈圆弧状。从不同夹 杂物产生裂纹的长短程度来比较,条带状夹杂部位 产生的裂纹更长、更明显。条带状夹杂边角部位形 态较为尖锐,在尖锐端很容易形成大的应力集中,促 进裂纹扩张。

在显微镜下观察,球状氧化物边界较平滑。冲 击试验后,靠近断口部位有较多的孔洞,孔洞形成原 因是球状夹杂物在冲击作用下脱落而后形成孔洞, 这些孔洞虽然数量多,但是扩张得并不厉害,从应力 的角度来看,球状夹杂物的作用面积较大,没有尖锐 的地方,使得应力没法集中,所以不容易产生裂纹, 且难以扩张[6]。

从以上现象来看,材料内部的非金属夹杂物在 冲击过程中一定程度上充当了裂纹源的作用,不同 类型的夹杂物在外力作用下的扩展是不一样的,条状夹杂物更容易产生裂纹,而球状夹杂物形成的缺 陷较难扩展,对冲击性能的危害较小。

2.2.3 冲击过程中的组织变化及二次裂纹的扩展

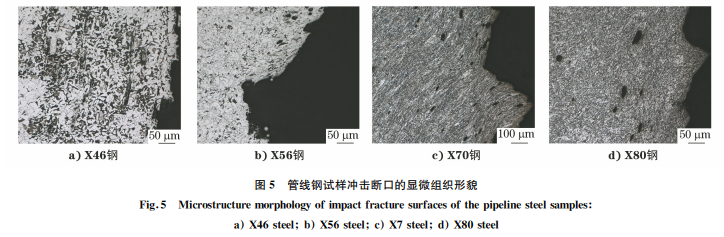

冲击试验中,微观组织表现出阻止裂纹扩展的能 力。试样在冲击载荷作用下产生裂纹后,不同的组织 形态对阻止裂纹扩展的能力不一样。将试样在4%(体 积分数)的硝酸酒精溶液中浸蚀后,采用光学显微镜对 试样冲击断口处的组织形貌进行观察,如图5所示。

X46钢冲击断口处的显微组织为规则的铁素体 +珠光体,珠光体分布得非常不均匀,局部呈聚集分 布状态或呈条带状,在断口附近的基体上有多条微 裂纹正好处于珠光体聚集区,断口部位也可以看到 局部有二次裂纹位于珠光体聚集分布的区域,裂纹 较为平直,和基体中微裂纹形貌相似。部分微裂纹 产生于珠光体区域内,裂纹末端终止于旁边的铁素 体。从上述分析来看,裂纹容易在珠光体区域产生, 且在珠光体内扩展比较容易,如果珠光体分布均匀, 周围有铁素体晶粒,则会对裂纹扩张起到一定的限 制作用,使裂纹难以扩展。

X56钢冲击断口处的显微组织为均匀的铁素 体+珠光体,晶粒度为10.8级,较 X46钢的晶粒要 细小,珠光体的分布较为弥散,在冲击力的作用下, 局部有少量变形。断口有部分夹杂物脱落后形成的 孔洞状缺陷,在断口附近未见有二次裂纹产生,多边 形铁素体内的位错密度较低,所以裂纹的扩展较为 容易。

X70钢冲击断口处的显微组织为准多边形铁素 体+粒状贝氏体+马氏体/奥氏体(M/A)组元,断 口部位显微组织有非常明显的变形,分布有夹杂物 脱落后形成的孔洞。组织以准多边形铁素体为主, 和多边形铁素体相比,准多边形铁素体具有较高的 位错密度、亚结构,有的铁素体晶粒上还分布有 M/ A组元,这种组织强度比多边形铁素体高,同时具有 优异的塑性变形能力,内部有较高的位错密度。其 中零星分布少量的 M/A 组元,使得该钢具有低的 屈强比和高的应变硬化速率[7],从而使裂纹在微区 范围内的扩展由于形变位错密度增高而更为困难。

采用扫描电镜(SEM)对 X70钢冲击断口附近 的显微组织进行观察,局部可以看到有二次裂纹,如 图6所示。可以看到,裂纹在粒状贝氏体分布区域 中时,裂纹较平直,而在准多边形铁素体区域时,裂 纹为曲折分布状态。裂纹在扩展中,随应变增加,不 断有新的裂纹形成,不同位向裂纹的互相连接或经 过晶界和板条束界面时都可能会导致裂纹扩展方向 转向,从而使裂纹的扩展不再平直,而构成曲折的裂 纹形貌。裂纹扩展路径的曲折,使裂纹的扩展难度增加,对裂纹的扩展造成阻碍[8]。由此说明裂纹在 扩展过程中,在粒状贝氏体区域受到的阻碍作用较 弱;在准多边形铁素体中扩展时,扩展难度较大,该 组织具有较好的抵抗裂纹扩展能力。

X80钢冲击断口处的显微组织为粒状贝氏体+ 准多边形铁素体+M/A 组元,其冲击韧性较 X70 钢的冲击韧性要低,在断口部位组织形貌上,X70钢 的断口部位附近组织有非常明显的组织变形,X80 钢的韧性断口部位略有变形,但比 X70钢的要弱。 在显微组织上,X80钢主要以粒状贝氏体为主,粒状 贝氏体是中温转变产物,其虽然有细小的片层结构, 但是由于相邻片层之间晶体分布取向之间的差异很 小,一般是低于15°的小角度晶界,这种小角度的晶 界对裂纹的扩展起不到阻碍作用[9-11]。也侧面反映 了粒状贝氏体及 M/A组元对阻止冲击裂纹的扩展 不利,从而导致了X80钢的冲击吸收能量较低。

通过以上几种管线钢中夹杂物与显微组织对裂 纹形成与扩展影响情况的比较可知,组织中非金属 夹杂物在冲击过程中往往容易成为裂纹源或有助于 裂纹的扩展,球状夹杂物较条状夹杂物在形成裂纹 及裂纹扩展上的促进作用较小;不同组织在抵抗裂 纹扩张能力上,粒状贝氏体、珠光体较弱,多边形铁 素体抵抗裂纹扩展的能力较弱,准多边形铁素体抵 抗裂纹扩展的能力较强;从断口附近的组织变形上 看,部分试样在断口部位的组织有明显的变形,从能 量守恒的角度上,组织变形必然会吸收能量,变形也 对裂纹的扩展起到缓冲作用,进而对冲击吸收能量 有一定的影响。

3 结论

(1)冲击吸收能量与材料所能承受的最大拉应 力和材料均匀塑性变形能力关系更为密切。

(2)材料中的非金属夹杂物在冲击过程中易成 为裂纹源,条带状夹杂物比球状夹杂物容易在冲击过程中产生裂纹并扩展。

(3)冲击过程中断口部位组织会产生不同程度 的变形,进而影响材料的冲击吸收能量。

(4)显微组织形态会对材料在冲击过程中的裂 纹扩展产生影响,准多边形铁素体对裂纹的扩展有 较好的阻碍作用。

参考文献:

[1] 方健.落锤撕裂试验的发展及其在评价材料韧断止裂 性能中的应用[J].理化检验(物理分册),2015,51 (6):381-387.

[2] 彭涛,高惠临.管线钢显微组织的基本特征[J].焊管, 2010,33(7):5-11.

[3] 李为卫,冯耀荣,高惠临.X80管线钢不同组织形态的 显微结构特征研究[J].石油管材与仪器,2015(1): 36-42.

[4] 唐振廷.冲击试验的应用现状、存在的问题及发展前 景[J].物理测试,2004(3):1-3.

[5] 杜丽影,邱保文,李荣锋,等.桥梁用钢示波冲击试验 [J].物理测试,2013(5):14-16.

[6] 刘波,孙广平,杨占奎,等.低温钢冲击断口形貌分析 [J].汽车工艺与材料,2004(6):105-107.

[7] 许宁,王峰会,罗金恒,等.X80管线钢焊接接头 TEM 观察下的断裂行为对比[J].中国机械工程,2016(3): 403-707.

[8] 周明,杜林秀,刘相华,等.不同温度下 X100管线钢 的冲击韧性[J].塑形工程学报,2010,17(5):108- 113.

[9] 周民,杜林秀,衣海龙,等.X80管线钢落锤撕裂性能 的影响因素分析[J].钢铁研究学报,2009,21(9):33- 36.

[10] 江海涛,康永林,梁正伟.高强度管线钢的微观组织与 冲击韧性[J].钢铁钒钛,2006,27(1):33-37.

[11] 于庆波,孙莹,刘相华,等.多边形铁素体的体积分数 和大小对管线钢落锤断裂性能的影响[J].机械工程 学报,2011,47(24):44-49.

浙公网安备 33042402000106号

浙公网安备 33042402000106号