分享:废水厌氧预处理系统304不锈钢压力管道腐蚀原因

摘 要:某化工企业废水厌氧预处理系统中的压力管道出现贯穿性腐蚀缺陷,采用宏观观察、化 学成分分析、扫描电镜及能谱分析、金相检验、硫酸盐还原菌(SRB)快速检测等方法分析了腐蚀原 因。结果表明:发生沼气反应的厌氧微生物硫酸盐还原菌导致不锈钢管道钝化膜被破坏,促进了不 锈钢的腐蚀过程,最终造成贯穿性腐蚀缺陷。

关键词:304不锈钢;腐蚀;硫酸盐还原菌;钝化膜

中图分类号:TB31;TG115.2 文献标志码:B 文章编号:1001-4012(2023)06-0047-04

某化工企业压力管道在进行首次定期检验过程 中,其废水厌氧预处理系统中的一条沼气介质管道弯 头存在一处贯穿性腐蚀缺陷,腐蚀穿孔弯头外观如图1 所示。随后对该批次中9条沼气管道对接焊缝的射线 检测结果进行抽查,发现点腐蚀缺陷比例较高,缺陷长 度最大达2.0mm。该管道设计压力为0.6MPa,设计 温 度 为 50 ℃,型 号 为 DN80/DN100/DN350× SCH10S;沼气中 CH4 的体积分数为65%~75%, CO2 的体积分数为10%~25%,H2S的体积分数为 0.02%~0.06%,H2O的体积分数为2%~4%,N2 的 体积分数为1%~10%;管道材料为304不锈钢,投入 使用时间为2019年11月,服役年限为3a。

笔者采用一系列理化检验方法综合分析了管道 的腐蚀原因,最后提出了预防与改进措施,以避免该 类问题再次发生。

1 理化检验

1.1 宏观观察

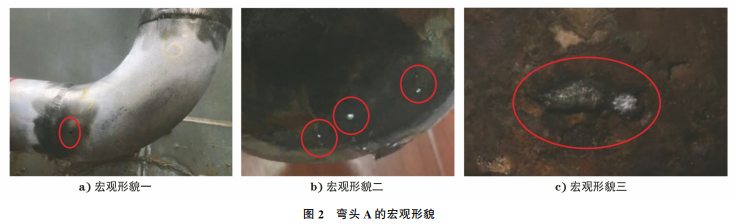

分别对弯头A(公称直径为80mm)、1# 试样(由 公称直径为100,50mm的异径管截取)、2# 试样(由 公称直径为100mm的管子截取)、3# 试样(由公称直 径为350mm的管子截取)分别进行外观检查。图2 为弯头A的宏观形貌,其外表面有穿透性腐蚀孔,内 表面除有贯穿孔外,双侧焊缝附近零星分布点蚀坑, 且深度不一致,坑内呈白亮色,但无附着物。

1.2 化学成分分析

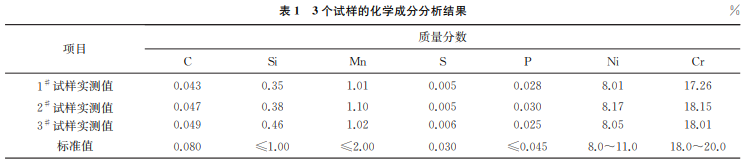

分别在送检的3根管子上取样,采用直读式 光谱仪对其进行化学成分分析,结果如表1所示, 其中1# 试样的材料 不 符 合 ASTM A959—2009 《锻制不锈钢用协调标准级成分规范的标准指南》 的要求,2# ,3# 试样的材料均符合 ASTM A959— 2009的要求,但 Cr元素含量处于标准要求的下 限,不锈钢耐腐蚀的主要原因为其保护性氧化膜 是自愈性的,使得这些材料不失去抗氧化性。保 护性氧化膜主要是由 Cr2O3 组成的表皮,当氧化 膜破裂时,不锈钢有足够数目的铬阳离子(Cr3+ ) 重新形成薄膜,当 Cr元素的比例较低时,Cr元素 就会溶解在铁表面形成的氧化物中,无法形成有 效保护膜。

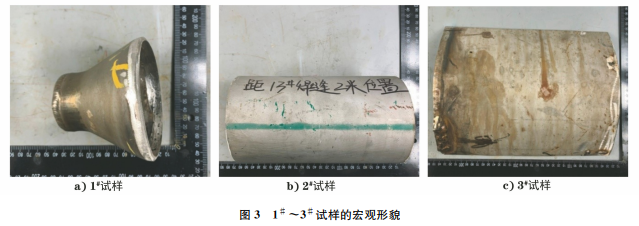

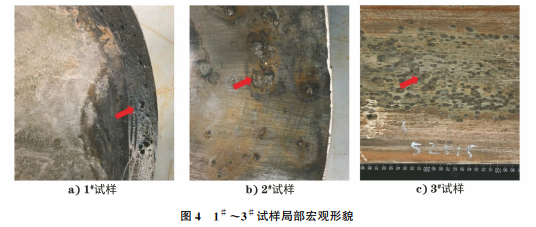

图3为1# ~3# 试样的宏观形貌,其外表面均 无异常,内表面目视可见坑状缺陷(见图4),形状整 体近似圆形,放大后边缘和底部较粗糙,坑表面存在 疏松的灰黑色附着物。

1.3 扫描电镜(SEM)及能谱分析

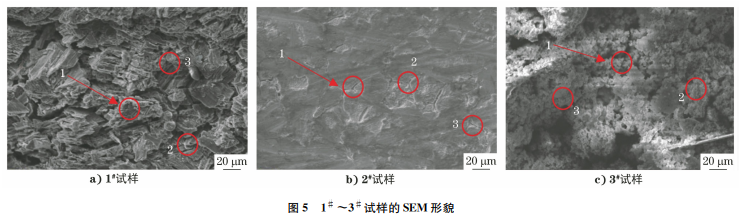

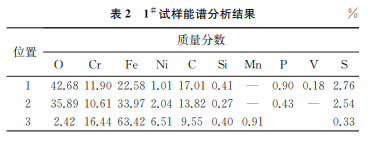

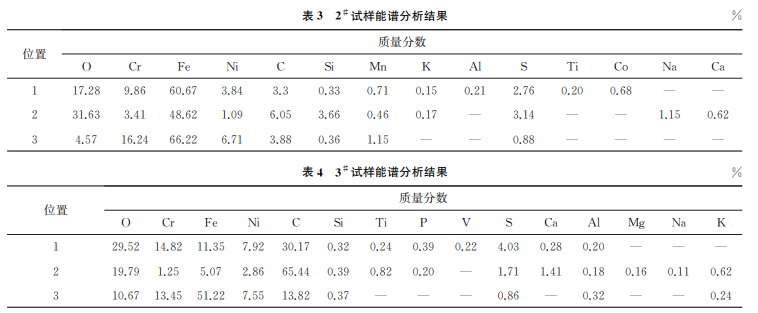

对1# ,2# ,3# 试样进行扫描电镜观察,结果如 图5所示,由图5可知:坑底疏松不致密,边缘及附 近基体表面可见明显龟裂状腐蚀产物,其中2# 试样 内表面基体可见明显沿晶沟槽,坑底及沟槽内可见 腐蚀产物。

进一步对3个试样的1,2,3位置进行能谱分析, 能谱分析位置如图5所示,分析结果如表2~4所示。

由表2~4可知:1# ~3# 试样的1,2,3区域除 含基体元素和C、O等非金属元素外,均含有腐蚀性 元素S,不同位置的元素含量存在一定的差异性,但 均未检出不锈钢点腐蚀和应力腐蚀敏感性氯元素。

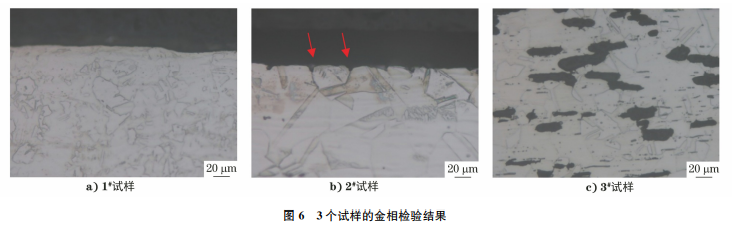

1.4 金相检验

根据GB/T13298—2015《金属显微组织检验 方法》,对1# ,2# ,3# 试样进行金相检验,结果如图6 所示,由图6可知:1# ,2# 试样的基体显微组织为奥 氏体晶粒+孪晶+滑移线,组织正常,抛光态下基体 未见明显夹杂物,纯净度较高,其中2# 试样可见沿 晶浅腐蚀沟槽特征(如图6中箭头所示);3# 试样的 基体显微组织为铁素体+奥氏体晶粒+孪晶,铁素 体相界优先发生腐蚀并形成微小孔洞,整体组织正 常,抛光态下基体未见明显夹杂物,纯净度较高,未见由氯离子引起的应力腐蚀开裂裂纹。

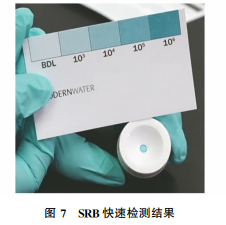

1.5 硫酸盐还原菌(SRB)快速检测

采用基于免疫测定原理的SRB快速检测方法 对腐蚀产物进行检测,步骤为:在腐蚀穿孔区域取一 定量的腐蚀产物,对腐蚀产物进行过滤、清洗、再过 滤,然后用经过活化的试剂将SRB细胞壁溶解,释 放还原酶;过滤之后将溶液倒入含有冻干抗体的免 疫试剂瓶内,静置2min,然后将混合液体倒在测试 膜片上,同时将清洗溶液挤入测试膜,再将显色液滴 入测试膜,培养10min,最后加入10滴终止液,停 止显色反应,将测试膜与比对卡进行比对,得出 SRB的浓度。

图7为SRB快速检测结果,由图7可知:测试 膜呈蓝绿色,说明腐蚀产物含有硫酸盐还原菌。

2 综合分析

由理化检验结果可知,贯穿性腐蚀缺陷产生的 主要原因是介质中存在一定比例的 H2S。304不锈 钢在空气以及饱和 H2S溶液中并不具有应力腐蚀 敏感性,主要因为其表面存在钝化膜,研究表明,奥 氏体不锈钢点蚀的发生和介质中含有活性阴离子或 氧化性阳离子有很大关系[1-2]。其中溴化物和氯化 物的腐蚀性最强,大多数点蚀案例都是在含有氯离 子或氯化物的介质中发生的[3-4],但3个试样中均未检出Cl元素,因此介质中肯定含有除 Cl元素以外 的“激发剂”对钝化膜造成破坏而导致腐蚀,前面章 节也验证了腐蚀产物中含有SRB,发生沼气反应的 厌氧微生物主要是SRB [5],查阅相关文献[6-7]得知, SRB可以直接破坏不锈钢表面的钝化膜,并促进不 锈钢的腐蚀过程,具体腐蚀过程为:在有微生物存在 的环境下,微生物膜内的不锈钢电位升高,促使不锈 钢表面的钝化膜趋于活化,微生物阴极去极化,促使 生成腐蚀性介质和自身代谢产生酸,在生物群的共 同作用下,腐蚀过程加速。

3 结语与建议

(1)该批次管道材料成分不符合标准 ASTM A959—2009的要求,且Cr元素含量处于标准要求 的下限值,是造成不锈钢腐蚀的主要原因。建议在 管道设计和制造过程中严把质量关,确保材料符合 标准要求。

(2)沼气介质含有的SRB破坏了不锈钢表面 的钝化膜,促进了不锈钢的腐蚀,最终造成腐蚀 穿孔。

(3)建议改变微生物生存环境,如:利用其厌氧 特性,改变氧浓度;改变介质酸碱度,采用高温杀菌, 投放杀菌剂、抑制剂等措施。

(4)从SRB的腐蚀原理可知:腐蚀过程中氢的 消耗产生氧浓差电池,形成电位差,加速腐蚀。采用 外加电池,补充由于氧浓差产生的微电池,就可以维 持金属内部的电位平衡,以减缓腐蚀。利用阴极保 护法,可以在牺牲阳极的情况下,维持电位平衡。

(5)选择防腐蚀程度比较高的材料,比如:钛及 钛合金材料、高分子合成材料。

(6)由于管道的结构特点,该类点蚀和局部腐 蚀具有极高的隐蔽性,常规测厚检测时较难发现,射 线检测仍然为比较高效且直观的检测方法。

参考文献:

[1] 王亮添,胡文钰,黄国斌,等.残余应力存在时 Cl - 对 304不锈钢管道点蚀行为的影响[J].西安交通大学 学报,2022,56(11):104-114.

[2] 李鹏.304不锈钢点蚀过程的仿真模拟[D].济南:山 东大学,2022.

[3] 张瑞锋,刘霞.304不锈钢弯头开裂失效分析[J].理 化检验(物理分册),2019,55(5):351-355.

[4] 侯香龙,曹献龙,张诚,等.油气田环境中不锈钢点蚀 研究现状[J].腐蚀与防护,2020,41(2):58-64.

[5] 马刚,顾艳红,赵杰.硫酸盐还原菌对钢材腐蚀行为的 研究进展[J].中国腐蚀与防护学报,2021,41(3): 289-297.

[6] 张润杰,曹振恒,张贵雄,等.SRB对油气管道腐蚀影 响的研究进展[J].腐蚀与防护,2021,42(10):68-73, 108.

[7] 李光泉,李广芳,王俊强,等.临海管道微生物腐蚀损 伤机制与防护[J].中国腐蚀与防护学报,2021,41 (4):429-438.

浙公网安备 33042402000106号

浙公网安备 33042402000106号