分享:地铁钢轨轨腰开裂失效分析

李二勇,王 建,张奕梁

(深圳市帆泰检测技术有限公司,深圳 518055)

摘 要:采用化学成分分析、断口宏观和微观分析、金相分析、硬度测试等方法,对某地铁钢轨轨腰位置发生开裂的原因进行了分析.结果表明:焊瘤表面质量差、焊缝中心存在网状铁素体以及基材非金属夹杂物含量超标等因素,导致钢轨在轨腰位置于外力作用下发生一次性脆性开裂.最后针对钢轨开裂原因提出了改进措施.

关键词:轨腰;焊缝缺陷;网状铁素体;夹杂物;脆性开裂

中图分类号:U214.8+1 文献标志码:B 文章编号:1001G4012(2017)06G0449G04

收稿日期:2016G05G11

FailureAnalysisonCrackingofaMetroRailWaist

LIEryong,WANGJian,ZHANGYiliang

(ShenzhenFantaiTestTechnologyCo.,Ltd.,Shenzhen518055,China)

Abstract:By meansofchemicalcompositionanalysis,macroand microfractureanalysis,metallographicanalysis,hardnesstestandsoon,thecrackingreasonsofametrorailattherailwaistwereanalyzed.Theresultsshowthatthepoorweldbeadsurfacequality,theexistenceofnetferriteintheweldcenterandtheexcessivenonG

metallicinclusionsinthebasemetal,causedbrittlecrackingoftherailattherailwaistundertheactionofexternalstress.Finally,theimprovementmeasureswereputforwardaccordingtothecausesoftherailcracking.

Keywords:railwaist;welddefect;reticularferrite;inclusion;brittlecracking

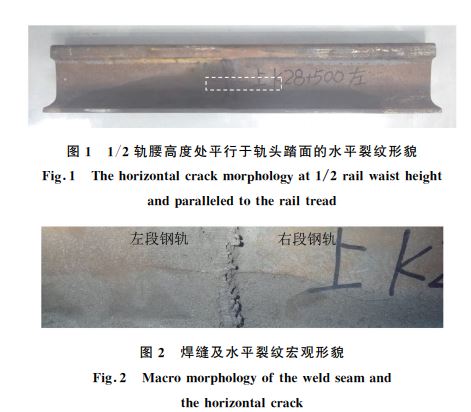

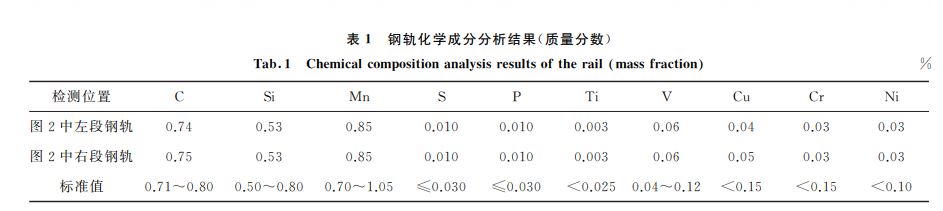

地铁轨道某段运行2a(年)左右,在日常检查中发现某处轨腰出现平行于轨头踏面的裂纹,且裂纹已经贯穿轨腰宽度,如图1和图2所示.钢轨材料为 U75V 轨道钢,轨道所处隧道温湿度监控数据正常.钢轨闪光焊后无损检测及日常无损检测均未发现焊瘤处有明显裂纹.为查明钢轨开裂原因,笔者对其进行了检验和分析.

1 理化检验

1.1 化学成分分析

采用化学元素分析法对失效钢轨进行元素组成分析,结果如表1所示,根据 GB2585-2007«铁路用热轧钢轨»可知,该钢轨符合 U75V钢轨成分要求.

1.2 宏观分析

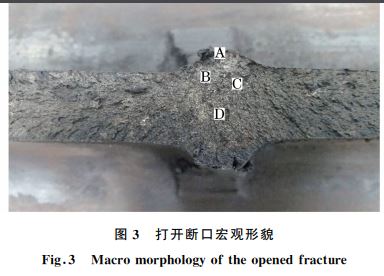

沿已开裂裂纹将失效钢轨打开形成断口试样,由图3可见,断口宏观塑性变形不明显,断口表面氧化较严重,分布有明显的辐射纹和人字纹,此为裂纹快速扩展时产生的.裂纹自轨腰高度1/2处向两侧扩展,形成的断口平行于轨头踏面.辐射纹起源于图3中位置A(焊瘤表面),随后向下以及左右两侧扩展,并在两侧形成人字纹.

1.3 断口微观分析

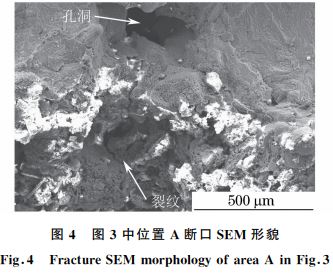

采用扫描电镜(SEM)对钢轨断口表面微观形貌进行观察,观察之前先对试样进行超声波清洗和吹干.由图4可见,裂纹源即图3中位置 A(焊瘤表面)的断口微观形貌存在孔洞和裂纹等焊接缺陷.

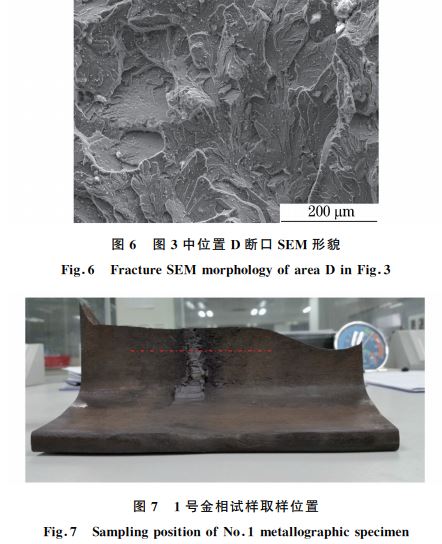

由图5可见,图3中位置 A 和 B的交界处断口微观形貌主要为解理、韧窝及二次裂纹.由图 6 可见,图3中位置 B~D断口微观形貌均主要为解理.

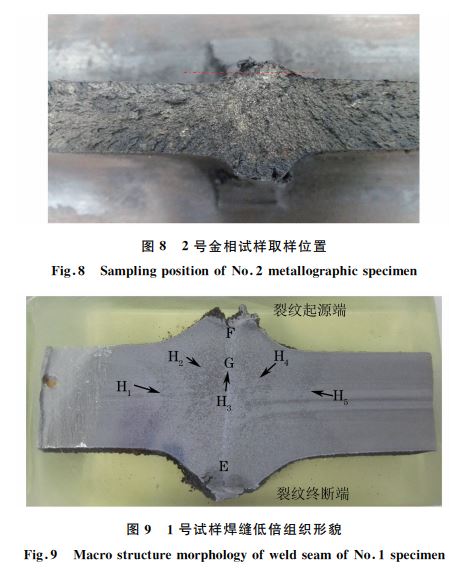

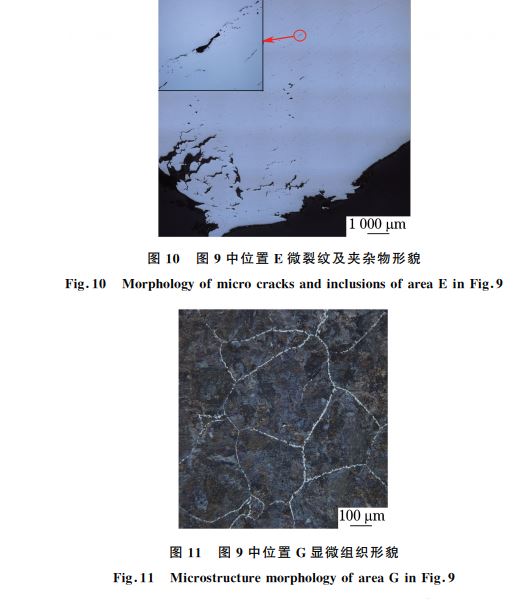

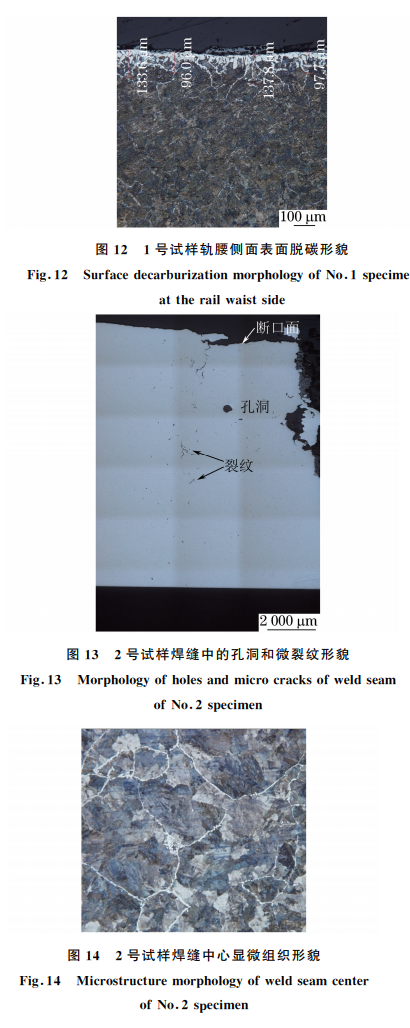

分别在图7和图8所示两个断口试样上沿平行于断口方向截取剖面试样,分别编号为1号和2号试样,磨制、抛光后在光学显微镜下进行观察.图9为1号试样低倍组织形貌,可见焊缝组织非常粗大.对1号试样放大后观察可见,图9中位置 E和位置 F(焊瘤表面)存在较多的孔洞、微裂纹及沿轧制方向平行分布的夹杂物,如图10所示.侵蚀后观察可见焊缝区显微组织主要为珠光体和少量铁素体,晶粒粗大,铁素体呈网状分布,尤其是在焊缝中心位置,铁素体已经形成连续网状,如图11所示.钢轨轨腰侧面表面存在明显的脱碳现象,脱碳层深度约为100μm,如图12所示.

对2号试样抛光态形貌进行观察可见,焊瘤表面同样存在较多的孔洞和微裂纹,如图13所示.侵蚀后观察可见,显微组织同样为珠光体和呈网状分布的铁素体,如图14所示.

1.5 硬度测试

对图9中所示 H1~H5 共5处位置进行硬度测试,结果如表2所示,可以发现焊缝中心区域的硬度明显低于两侧热影响区及基材的.

2 分析与讨论

由以上理化检验结果可知,钢轨焊缝两侧基材化学成分符合 GB2585-2007对 U75V 轧道钢的技术要求.钢轨基材中存在大量的粗系硫化锰夹杂物,且部分夹杂物长度超出视场评定范围,实际评定夹杂物含量超出 GB2585-2007技术要求,较多大尺寸夹杂物会严重割裂材料基体连续性,大大降低钢轨材料的强度、塑性和韧性.钢轨基材显微组织为珠光体和少量铁素体;焊缝区域晶粒粗大,且在焊缝中心存在连续网状铁素体,连续网状铁素体的存在同样会割裂金属基体连续性,大大降低钢轨材料的强度、塑 性 和 韧 性.轨 腰 侧 面 脱 碳 层 深 度 小 于0.5mm,符合 GB2587-2007技术要求.焊缝中心区 域硬度明显低于其他区域的,可推知焊缝中心强度远低于基材强度.从宏观断口上的人字纹方向推知,钢轨开裂起源于轨腰一侧的焊瘤表面,该区焊缝表层中存在孔洞和微裂纹等焊接缺陷,导致该处形成应力集中,容易萌生裂纹源.断口主要微观特征为解理和少量韧窝,表明钢轨开裂模式为外力作用下的一次性脆性开裂。

3 结论及建议

该地铁钢轨轨腰裂纹为在较高水平外力作用下,由焊瘤表面缺陷处萌生的微裂纹迅速扩展形成的一次性脆性开裂;导致钢轨开裂的主要原因是钢轨焊缝焊瘤表面存在孔洞及微裂纹等缺陷,焊缝组织粗大且铁素体呈连续网状分布,以及钢轨基材夹杂物含量严重超标。

对于正在服役的其他钢轨,建议如下:①通过机械研磨方法消除轨腰焊瘤表层的焊接缺陷,研磨后再次进行超声波检测;②加强轨道钢原材料质量控制,严格控制非金属夹杂物的数量和形态;③对现有焊缝位置进行正火处理,以消除网状铁素体并细化晶粒。

(文章来源:材料与测试网-理化试验-物理分册)

浙公网安备 33042402000106号

浙公网安备 33042402000106号