分享:锻钢件中常见冶金缺陷造成的淬火开裂

摘 要:较为全面且深入地阐述了含有内生夹杂物、表面夹渣、带状偏析的3种锻钢件中常见冶 金缺陷造成的淬火开裂。对产品的制造工艺、裂纹形貌、显微组织等进行分析。结果表明:影响淬 火开裂的因素为淬火应力、应力集中、冶金缺陷等,尤其与夹杂物类缺陷的分布位置关系很大。

关键词:夹杂物;表面夹渣;带状偏析;应力集中;淬火裂纹

中图分类号:TH133.2;TB31 文献标志码:A 文章编号:1001-4012(2023)06-0001-06

淬火裂纹是常见的淬火缺陷,其产生的原因 是多方面的,如:选材、结构设计、工艺制定、参数 选择(加热、保温、冷却、介质)、操作方式以及原材 料质量等。通常,淬火裂纹是指工件在淬火过程 中发生的开裂现象,其是在产生大量马氏体时,或 在淬火完成、将零件从冷却剂中取出之后,或者是 在淬火后、经过几小时至几十小时后发生的[1]。 从裂纹形态角度考虑,淬火裂纹基本上分为纵向 裂纹、弧型裂纹、网状裂纹、剥离裂纹和应力集中 裂纹等[2-4]。

随着我国热处理行业的快速发展,关于淬火 开裂方面的研究有很多[5-7],主要集中在工艺制 定、参数选择、操作方式等方面,对原材料的研究 则相对较少,这是因为原材料缺陷更为直观明了, 不确定因素相对较少。铸态金属常见的缺陷有缩 孔、疏松、气泡、裂纹、白点、夹杂物、夹渣、偏析等, 而较为重要的机械零部件成型方式通常为锻造成 型。锻件中常见的冶金缺陷有白点、夹杂物、夹 渣、偏析等。

1 夹渣造成的淬火裂纹

1.1 案例分析

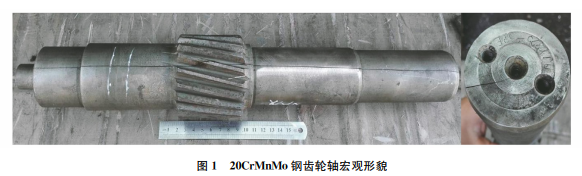

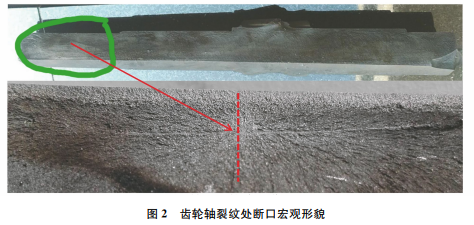

该齿轮轴材料为20CrMnMo钢,其采用渗碳+ 直接淬火的热处理工艺,淬火后发现一件产品发生 开裂,齿轮轴宏观形貌如图1所示,由图1可知:裂 纹沿齿轮轴纵向分布及扩展,呈典型的应力开裂特 征,且裂纹径向扩展深度已大于半径,但尚未穿透。 根据裂纹形态无法判断起裂位置,需对裂纹处进行 解剖分析。裂纹处断口宏观形貌如图2所示,裂纹 源位于图中圆圈标记区域,裂纹长度约为30mm, 整体轴向分布,距离表面约3mm。

1.2 理化检验

1.2.1 扫描电镜(SEM)及能谱分析

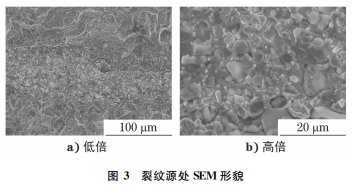

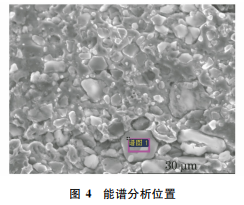

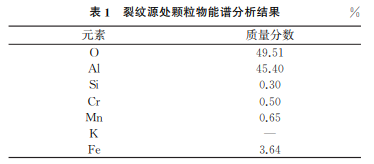

对图2中的断口进行扫描电镜和能谱分析,结果 (见图3)显示线状裂纹源宽度约为0.1mm,裂纹源区 密集分布着颗粒物,能谱分析结果显示其主要成分为 氧化铝(见图4和表1)。裂纹源区氧化铝颗粒分布虽 密集,但单颗粒尺寸(直径)多数小于5μm。

1.2.2 金相检验

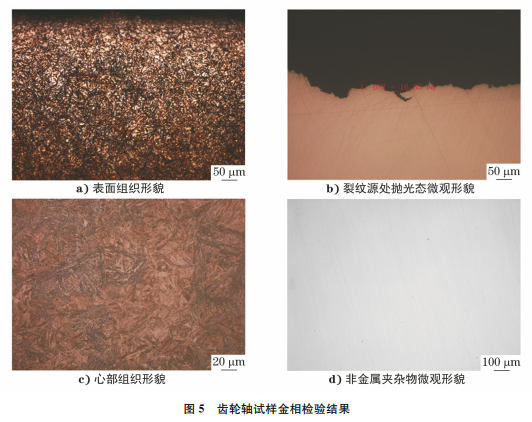

沿图2中虚线处取样,并将其置于光学显微镜 下观察,结果如图5所示,由图5可知:表面渗碳层 深度约为1mm,组织为针状回火马氏体+残留奥 氏体;裂纹源处未见氧化层和脱碳层;齿轮轴心部组 织为回火马氏体+贝氏体,可见其处于完全淬透的 状态,即表层区域处于最大拉应力状态;沿齿轮轴纵 向取样,并对其进行非金属夹杂物检查,D类评定级 别为0.5级,未见其他类型夹杂物。

1.3 小结

齿轮轴原材料洁净度良好,纵向有典型的淬火 裂纹,根据放射状裂纹收敛方向可判断:淬火开裂的 原因为沿齿轮轴近表面纵向分布的大尺寸夹渣。一 方面夹渣造成局部应力集中,另一方面为齿轮轴完 全淬透,淬火残余应力为相变应力型。在淬火过程 中,夹渣处极易成为裂纹源,上述夹渣实为大量聚集 分布的细小氧化铝颗粒,为脱氧产物。

2 夹杂物造成的淬火裂纹

2.1 案例分析

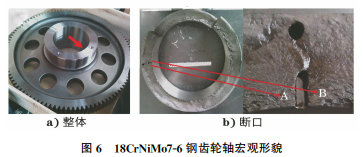

该齿轮材料为18CrNiMo7-6钢,制造工艺为: 原材料?锻造?粗车?轮齿加工?渗碳?淬火和 回火?精车?钻油孔?磨齿?磁粉检测?清洗,清洗后发 现 齿 轮 内 孔 环 油 槽 部 位 出 现 周 向 裂 纹。 18CrNiMo7-6钢齿轮轴宏观形貌如图6所示。开 裂部位见图6中箭头处,恰好位于变径过渡区域的 环油槽处;整个断口呈一次性脆性断裂特征,断面无 氧化、腐蚀迹象[8]。根据放射状裂纹收敛方向可知, 断面上油孔两侧近齿轮内孔边缘浅表层存在两处裂 纹源,分别编号为 A和B。

2.2 理化检验及有限元模拟

2.2.1 扫描电镜和能谱分析

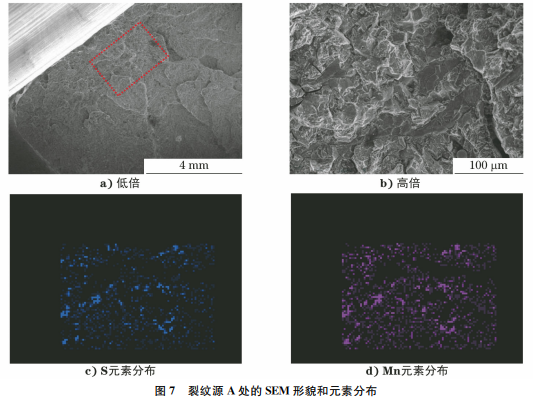

裂纹源 A处的SEM 形貌和元素分布如图7所 示,裂纹源 A距离油孔边缘4mm,位于齿轮内孔浅表层1mm,裂纹源区聚集分布着大量粗块状硫化 锰夹杂物,且无方向性,裂纹自该处起源并向周围扩 展。另外,裂纹源B距离油孔边缘1mm,位于齿轮 内孔浅表层2mm处,整体特征同裂纹源 A。

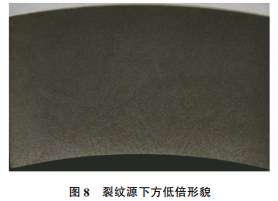

2.2.2 低倍检验

在裂纹源下方10mm处取样并进行低倍检验, 结果如图8所示,距内孔边缘约15mm处存在明显 的枝晶状偏析,说明该处锻造比不足。这也使得裂 纹源部位硫化锰夹杂物粗大且无方向性,造成该处 应力集中严重。

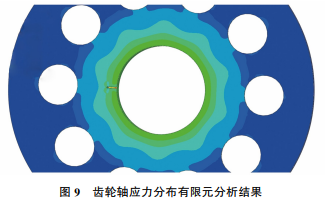

2.2.3 有限元模拟计算

为了验证齿轮结构的可靠性,通过有限元方法 计算出该齿轮在车轴过盈状态下的应力分布,结合 残余应力分析结果,考察齿轮发生失效的可能性。 有限元分析时,在齿轮与车轴之间建立接触关系,并 分别设置两面间过盈量为0.35,0.41mm。计算结 果显示:最大局部应力出现在环油槽和注油孔相贯 处,分别为443.6,519.4MPa(见图9),证明注油孔本身在结构上为应力集中点。

2.3 小结

裂纹源处存在 MnS夹杂物偏聚现象,属于原材 料缺陷;且该缺陷在后续成型(锻造)过程中未能有 效消除或改变形态,再加上其恰好分布于最大应力 集中处,致使材料发生一次性开裂,该区域锻造比不 足对裂纹的扩展起促进作用。同理,疏松等缺陷也 会导致淬火裂纹[9]。

3 偏析造成的淬火裂纹

3.1 案例分析

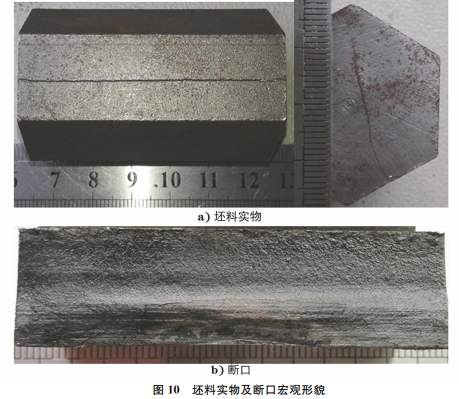

阀体材料为4140钢,制造工艺为:圆钢→冷拉 (六角)→断料→调质→喷丸→车外圆和镗孔。经统 计,某批次产品在调质过程中发生批量开裂事故。 图10为坯料实物及断口宏观形貌,裂纹贯穿整个长 度方向,沿纵向分布,且径向扩展深度大于半径。起 裂部位为试样表面,起裂处未见夹渣、疏松等原材料 缺陷,整个断口呈一次性脆性断裂特征。

3.2 理化检验

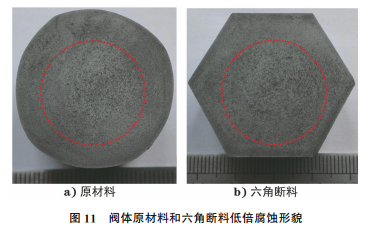

3.2.1 低倍检验

对原材料和六角断料试样进行低倍检验,结果如图 11所示,发现二者均存在较大范围的枝晶偏析现象。

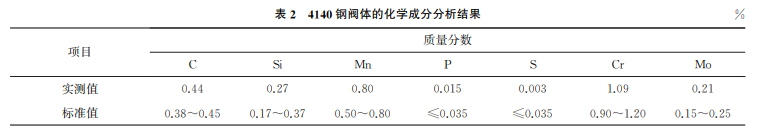

3.2.2 化学成分分析

采用直读光谱仪对试样材料进行化学成分分 析,结果如表 2 所示,可见其化学成分满足标准 ASTMA29/A29M—2004《热锻及冷加工碳素钢和 合金钢棒化学成分》的要求。

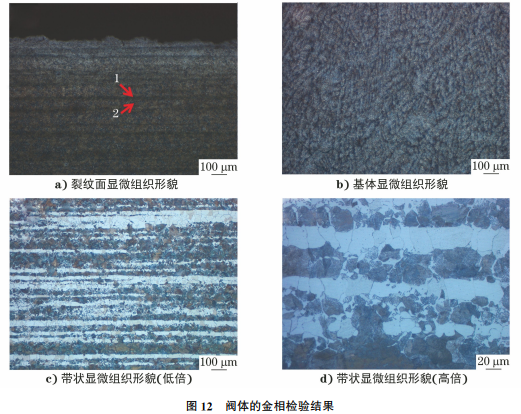

3.2.3 金相检验和硬度测试

阀体的金相检验结果如图12所示,可见裂纹面 刚直有力,无原材料缺陷,组织以回火索氏体为主, 无氧化、脱碳现象,整体呈应力开裂特征。值得注意 的是,整个裂纹面沿带状偏析处分布,且横截面较大 范围内枝晶偏析极为严重。对图12a)中区域1和 区域2进行显微硬度测试,发现两处硬度分别为 360HV 和320HV,这是因为前者为回火索氏体, 而后者掺杂有部分贝氏体。对试样进行完全退火 (890℃保温,1.5h后控温炉冷)后,检查带状组织 级别,数条由等轴晶粒和变形晶粒组成的贯穿视场 的铁素体-珠光体交替带的评定级别约为4~5级, 表明原材料偏析严重。

3.3 小结

阀体原材料的化学成分合格,组织以回火索氏 体为主,偏析现象严重,带状组织级别约为4~5级。 断口整体呈应力开裂特征,结合裂纹分布、断面组织 及其制造工艺可知:开裂发生于淬火过程中,属于组 织应力型残余应力导致的淬火裂纹,其产生原因与 严重的成分偏析有关。

4 综合分析

案例1和案例2都属于夹杂物造成的淬火开 裂,案例1为大量小颗粒氧化铝聚集成的大尺寸表 面“夹 渣”,通 常 表 面 夹 渣 是 指 铸 坯 表 皮 下 2~ 10mm镶嵌有大块的渣子,因而也称皮下夹渣[10]。 从夹渣的组分来看,Mn-Si酸盐系夹杂物的尺寸大、 而深度浅,Al2O3 系夹杂物细小而深度深,案例1中 夹渣属于后者,这类夹渣通过正确的操作是可以避 免的。由于其尺寸大、脆性大,与基体的结合能力 弱,本身就是一个应力集中源,加工过程中不易变 形,容易发生碎裂,形成更多的显微裂纹,甚至与基 体分离[11]。案例1中造成淬火开裂的原因可以从3 个方面考虑:① 夹渣自身尺寸大、脆性大、分布范围 广,应力集中明显且分布在表层区域;② 齿轮轴被 完全淬透,淬火残余应力属于组织应力型,表层区域 所受拉应力最大;③ 齿轮轴采用渗碳+直淬的热处 理工艺,表层残留奥氏体增加,同时马氏体较粗大, 进一步增大了淬火应力。一般夹渣造成的淬火开裂 满足前两者即可。

相比较而言,案例2中的硫化锰夹杂物分布比 较均匀,颗粒也较小,正确的操作和合理的工艺措施 可减少其数量和改变其大小、分布,但一般是不可避 免的。案例2中夹杂物为 A类塑性夹杂,该类夹杂 物可沿变形方向延伸成条带状,危害相对较小。齿 轮从硫化锰夹杂物处起裂,主要原因有3点:① 夹 杂物的形态和分布,裂纹源处硫化物数量多,呈粗块 状,且聚集分布,破坏了基体的连续性,增加了钢中 组织的不均匀性,导致局部应力集中;② 设计因素, 经有限元模拟计算可知,齿轮起裂处恰好为最大应 力集中区;③ 局部锻造比不足,齿轮内孔采用镗孔 成型,对于中大型锻件而言,内孔附近锻造比非常 小,该区枝晶偏析明显。

案例3中带状偏析严重,级别高达4~5级。带 状组织是影响锻钢件产品内在质量的主要因素之一,破坏了钢基体的连续性,使钢的性能产生明显的 各向异性,横向塑、韧性远低于纵向,而元素偏析则 是产生带状组织最根本的原因[12]。成分偏析对钢 的淬透性有着显著的影响[13],富化区导致淬透性增 加,反之,淬透性降低。这也是富化区组织为回火索 氏体,而“贫化区”掺杂有贝氏体的主要原因。

参考文献:

[1] 刘宗昌.淬火开裂及防止方法(续)[J].热处理,2010, 25(5):75-84.

[2] 刘宗昌.淬火裂纹形态及影响因素[J].包头钢铁学院 学报,1991,10(1):44-49.

[3] 朱荆璞.钢的淬火裂纹及其避免方法[J].沈阳工业大 学学报,1964(1):69-78.

[4] 王荣.机械装备的失效分析(续前)第8讲 失效诊断 与预防技术(3)[J].理化检验(物理分册),2018,54 (4):244-255.

[5] 平海凤.成功的热处理工艺———淬火裂纹的对策(二) [J].国外金属热处理,1998,19(5):13-15.

[6] 祝国华,战祥丽.零件热处理裂纹的分析与对策(二) [J].机械工人(热加工),2004(9):52-53.

[7] 孙盛玉.热处理裂纹若干问题的初步探讨[J].金属热 处理,2009,34(10):109-114.

[8] 陈亮,吴刚,谭小明,等.大型从动齿轮油槽开裂原因 分析[J].金属加工(热加工),2017(3):14-17,20.

[9] 耿传芸,朱敏涛,杨学婧.35CrMo圆钢零件调质开裂 原因分析[J].理化检验(物理分册),2015,51(3): 222-224.

[10] 苏瑞先.连铸夹渣类缺陷的成因分析和控制措施[J]. 特殊钢,2011,32(1):27-29.

[11] 周寿好,龚志翔.车轮轮箍钢失效与夹杂物控制[J]. 钢铁研究,2000,28(6):12-15.

[12] 张延玲,刘海英,阮小江,等.中低碳齿轮钢中合金元 素的偏析行为及其对带状组织的影响[J].北京科技 大学学报,2009,31(1):199-205.

[13] 杨其萍,杨培义.钢锭成分偏析对淬透性的影响[J]. 钢铁研究总院学报,1986(4):67-73.

浙公网安备 33042402000106号

浙公网安备 33042402000106号