| k0 | k1 | k2 | k3 | n1 | n2 | V' | d' |

|---|---|---|---|---|---|---|---|

| 65 | -0.12 | 2.3(HV)0.038 | 0.19 | 0.71(HV)0.14 | 2.4(HV)-0.94 | 104 | 326 |

分享:CO2驱油过程中输油管道的冲蚀特性

管道内多相流的冲蚀研究始终是一个焦点,大量的实践证明通过计算流体力学(CFD)方法对管道的冲蚀磨损行为进行数值模拟具有极可靠的计算精度的。ZHAO等[1]结合了计算流体动力学(CFD)和离散元方法(DEM),模拟了液固流动特性对90°弯管的冲蚀影响,结果证明随着颗粒体积分数的增加、弯管表面冲蚀程度增加。LIU等[2]将两相流模型与多颗粒冲击水平管壁表面的冲蚀预测模型相结合,获得了预测水平壁侵蚀的简化方法,并得出管壁均匀减薄的主要原因是颗粒在很小的冲击角度下不断冲击壁面。ZHANG等[3]通过流体速度、颗粒直径和质量流量分析了三通管道冲蚀速率与壁面剪切应力之间的关系。ZHU等[4]基于欧拉-拉格朗日方法和冲计算流体动力学离散相位模型(CFD-DPM)求解了液固流并预测了冲蚀分布,结果表明冲蚀主要发生在U型弯管的下表面和下游管的外表面。

目前对于管道冲蚀磨损的研究已经不再停留于输送工况和影响参数等,对于管道本身结构对冲蚀磨损的影响得到了国际上众多学者的密切关注。ZHOU等[5]设计了具有双层壁结构的弯头,以呈现冲蚀特性、颗粒破损率和压降,研究了弯管形状对冲蚀的影响规律。陈铮等[6]在异径偏心弯管冲蚀模拟中发现,变径后的直管段剪切应力较大,易发生冲蚀。OTHAYQ等[7]通过试验和计算研究了两个弯头之间距离对第二弯头上固体颗粒冲蚀行为的影响,发现距离越长,粒子在撞击第一个弯头后恢复和增加其动能之前的时间就越多,在第二个弯头上就有更大的冲蚀风险。ZHAO等[8]研究表明串联弯管下游弯头的冲蚀情况受连接距离的影响较大,且当颗粒粒径很大时,最初弯头处冲蚀程度很大,在后续串联弯头处的冲蚀程度反而相对较小。王森等[9]分析发现π形管连接长管条件下,第4个弯头受冲蚀程度最大。SEDREZ等[10]验证了串联弯管方向的改变也会影响弯头处的冲蚀程度。

在实际工程应用中,CO2驱油是一种高效、无污染的油气开采技术,该技术使用条件广泛且成本低,大量实践证明CO2是一种有效的驱油剂,可有效降低原油黏度和油水间的界面张力。SUN等[11]通过实验验证了CO2-水-原油混合流体的有效黏度是随CO2溶液压力的增加呈指数下降的;但随着黏度的降低,砂粒受到的黏性力束缚作用减弱,冲蚀速率提高。MA等[12]研究发现,黏度是影响冲蚀的重要物理化学特性,流体黏度越高,形成的冲蚀风险越低。LUO等[13]也验证了高黏度液体会延迟颗粒对壁面的射流冲击,降低冲击强度、减少冲蚀。同时CO2在注入油层发生混相效应的过程中,也会与混合的水相发生反应,生成的碳酸对管壁具有较强的腐蚀性,也会增加壁面冲蚀速率。综上,笔者对流动条件下含CO2原油对管壁的冲蚀影响因素进行研究,并对管道结构进行优化调整,以期有效减小管壁冲蚀程度,提高管道寿命。

1. 计算模型

1.1 流体控制方程

数值模拟用连续相介质的液相为80%(体积分数,下同)的油和20%的水,气相为CO2,离散相的固相为砂粒。由于油和水在流动过程中,并非混合在一起,选用欧拉非均质模型。选用适合描述管道内二次流迪恩涡的Realizable k-ε湍流模型作为黏性模型进行湍流模拟,近壁面处理采用标准壁面函数。本研究中不涉及温度对模拟结果的影响,因此只采用Naiver-Stokes方程组中的质量守恒和动量守恒方程:

|

|

(1) |

|

|

(2) |

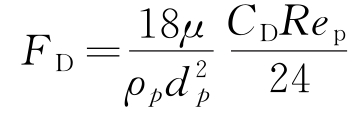

固相砂粒是微小颗粒,采用DPM模型可以较准确地描述运动状态,与连续相能做到双向耦合。离散相颗粒受力控制方程可以用来描述其运动轨迹,具体为:

|

|

(3) |

|

|

(4) |

|

|

(5) |

|

|

(6) |

式中:ρ为连续相密度(kg/m3);t为时间(s);u为连续相速度(m/s);P为压力(Pa);τ为作用在流体微元的黏性应力(N);ρg为连续相重力(N);SM为离散相对连续相产生的动量增量(kg·m/s);up为离散相颗粒速度(m/s);μ为连续相动力黏度(Pa·s);ρp为离散相颗粒密度(kg/m3);gx为沿着x方向的重力加速度分量(m/s2);Fx为沿着x方向上的其他作用力(N);dp为颗粒直径(m);Re为雷诺系数;CD为拖拽力系数。

1.2 冲蚀模型

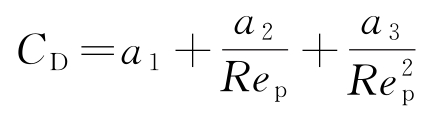

目前,多种冲蚀模型已在国际上被提出。PARSI等[14]开发了E/CRC模型,可以预测弯头、三通和其他一些管件的侵蚀。BISWAS等[15]基于冲击参数、表面材料特性和能量因素开发了一种可以准确预测试验冲蚀值的冲蚀模型。但现有模型都只是侧重于阐述冲蚀磨损的部分机理,并没有综合其他的冲蚀理论。笔者选用固体微小颗粒在弯管壁面的冲蚀速率(Rerosion)表征弯管的冲蚀程度,且涉及微小颗粒的质量流量、重力方向以及颗粒的大小对冲蚀的影响,根据综合影响因素,选用OKA等[16-17]的冲蚀模型最为合适。具体为:

|

|

(7) |

|

|

(8) |

式中:ρw为靶材的密度(g/cm3);Hv为靶材的维氏硬度(HV);dp为粒子直径,(μm);d'为参考直径(μm);V'为参考粒子的冲击速度(m/s),参数如表1所示。

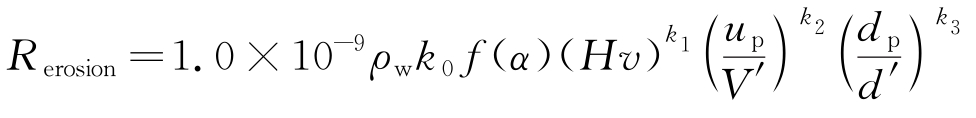

1.3 颗粒碰撞模型

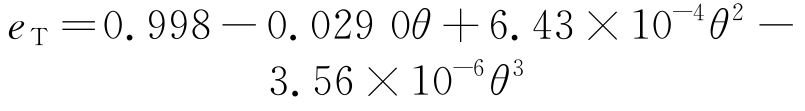

固体颗粒对管壁的撞击是一种非弹性碰撞,且存在动量损失,因此颗粒的反弹速度远不如其撞击速度。为了使颗粒的运动路径在数值模拟中更为精确,已有很多粒子壁面回弹模型[18-20]。笔者采用了一种经验弹性恢复计算公式:

|

|

(9) |

|

|

(10) |

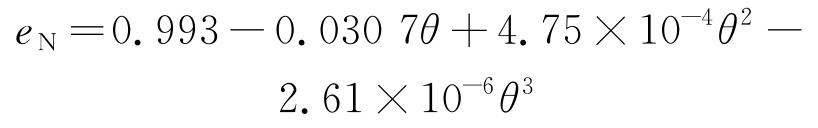

式中:eN为法相弹性恢复系数;eT为切相弹性恢复系数;θ为入射角,(°)。

笔者采用分段线性方式设置冲击角函数与入射角参数的关系,如表2所示。

| θ/(°) | 0 | 20 | 30 | 45 | 90 |

| f(θ) | 0 | 0.8 | 1.0 | 0.5 | 0.4 |

2. 几何模型及网格划分

2.1 管道模型及物性参数

设置管道内径D为50 mm,为确保管道内的流体能够充分流动,进口管长定为26D,出口管长为10D,弯头曲率半径为1.5D,管道结构如图1所示。壁面优化段在进口管处,长13D,如图2所示,管内物性参数如表3所示。

| 参数 | 数值 |

|---|---|

| 油水和砂粒混相初始流速/(m·s-1) | 15 |

| 油相与水相边界的表面张力系数/(N·m-1) | 0.018 |

| 油相密度/(kg·m-3) | 960 |

| 油相黏度(kg·m-1·s-1) | 0.048 |

| 水相密度/(kg·m-3) | 998.2 |

| 水相黏度/(kg·m-1·s-1) | 0.001 003 |

| 固相砂粒密度/(kg·m-3) | 1 500 |

| 气相CO2速度/(m·s-1) | 10 |

| 气相CO2密度/(kg·m-1) | 1.787 8 |

2.2 管道网格剖分及无关性验证

通过ICEM CFD对优化前的管道进行了规则化网格划分,为了使管道壁面冲蚀模拟结果更为准确,在网格划分时,对管壁近壁面处添加5层边界层。为了减小网格数目对模拟结果造成的影响,对出口处水相流动参数进行了网格无关性验证。如图3所示,在网格数为466 800,601 120,772 120,988 080条件下,出口处的水相平均流速分别为15.113 10 m/s,15.113 07 m/s,15.113 44 m/s,15.113 07 m/s,符合网格无关性要求,因此采用网格总数466 800进行计算。通过Fluent Meshing模块对壁面优化后的管道进行了蜂窝状网格划分,添加了五层边界层,当网格数为317 993时达到了无关性要求。

3. 计算结果与分析

3.1 管壁冲蚀速率的优化表现

数值模拟默认工况如下:砂粒粒径0.002 m,流量0.1 kg/s,弯曲角度90°。在此工况下,如图4~6所示,在弯管特别是弯头与下游直管过渡段的外侧形成了严重的冲蚀区域。这是由于当携带固体颗粒的流体在弯管内流动时,受惯性的影响,并不会直接进入弯管的后半段管道,而是先冲击弯管靠近弯头处外侧的内壁。通入CO2后,壁面优化前弯管管壁外侧的冲蚀速率明显增大,在弯管后半段壁面外侧也开始出现冲蚀区域,冲蚀区域面积逐渐增大。采取壁面优化设计(将管道直管与弯头连接段采取螺旋管道式串联处理)后,冲蚀严重的壁面外侧区域冲蚀速率明显下降,且冲蚀区域更为集中,不再出现新的冲蚀区域。本文后续都是以通入CO2为前提条件进行数值模拟分析的。

3.2 弯曲角度与管壁冲蚀

默认工况下,仅改变弯曲角度计算管壁冲蚀速率。由图7可见,上游直管处基本没有被冲蚀,最大冲蚀速率出现在弯头与下游直管过渡段壁面外侧,下游直管壁出现点蚀。随着弯曲角度的增大,点蚀分布明显增多且分散不规则。

为了探究弯头与下游直管过渡段冲蚀严重区域的形成,以90°弯管为研究对象,考虑了管道中油水混合相中水相流动对管壁冲蚀的影响,如图8所示。过渡段处水相体积分数明显增大。在水相体积分数增大阶段,管内液相流动也较为剧烈,此时砂粒受到的惯性作用增大,对过渡段外侧内壁处的冲击程度也增大,所以在过渡段壁面外侧形成冲蚀严重区域。但由于CO2的通入和砂粒自身重力的影响,随着管道内流体的流动,只有部分砂粒在冲蚀外侧内壁,部分砂粒混在流体内被带出管道,所以最大冲蚀速率并不在水相体积分数最大的位置,而是在靠近此位置的上端,水相体积分数较大处出现。随着水相体积分数的减小,管道内液相流动趋于平缓,冲击壁面的砂粒数量也减少,管壁外侧的冲蚀速率整体不断减小。由于砂粒粒径很小,在管道下游直管会有极少量的砂粒被流体携带着冲击管道内壁,造成点蚀,但冲击程度很弱,壁面外侧的冲蚀速率很低。

目前,众多学者致力于管道的冲蚀磨损研究,目的是延长管道的使用寿命。XU等[21]建立了管道冲蚀有限元模型,并通过现场数据验证提出了最大冲蚀速率预测方程,有效提高了预测输气站中气固两相流管道侵蚀速率的准确性。对于管道整体的冲蚀程度,采用平均冲蚀速率进行表征,这也是量化冲蚀的重要依据。WANG等[22]通过不同流壁上的平均冲蚀速率确定了蜗壳的主要冲蚀区域。如图9所示,最大冲蚀速率和平均冲蚀速率的峰值均在弯曲角度90°左右,小于90°时呈正相关,大于90°时为负相关。其中,在弯曲角度小于90°的区间内,平均冲蚀速率增长较为平缓,最大冲蚀速率在弯曲角度大于60°后增长明显。但在弯曲角度大于90°后,冲蚀速率有了显著下降。因此在实际管道布局中,在符合工程需求的前提下,尽可能对90°弯管的弯曲角度进行适当调整。

3.3 砂粒与管壁冲蚀

默认工况下,仅改变砂粒粒径计算管壁冲蚀速率。如图10所示,在砂粒流量0.1 kg/s的条件下,随着管道内颗粒变大,下游直管壁外侧点蚀逐渐消失,冲蚀区域下端开始呈现倒三角形状,冲蚀区域面积明显减小,最大冲蚀速率的位置上移。且随着砂粒直径变大,壁面冲蚀速率增大。曹学文等[23]研究发现大粒径颗粒更容易引起冲蚀。本工作中,砂粒粒径足够大,流体对砂粒的携带作用以及弯管内二次流的影响已不再重要,惯性力起着决定性作用。随着砂粒直径增大,碰撞能变大,惯性力也随之增大,砂粒沿着流动方向对管壁内侧冲击程度增大,冲蚀速率变大。

默认工况下,仅改变流量计算管壁的冲蚀速率。如图11所示,在砂粒粒径0.002 m条件下,随着砂粒流量的增大,点蚀只出现在靠近弯头与下游直管壁过渡段的区域,且点蚀区域面积减小。从图11中可知,随着砂粒流量的增大,最大冲蚀速率明显变大,平均冲蚀速率几乎呈线性增加。这是由于处于弯管内的流体,在流动中具有较强的旋流和波动作用。此时,砂粒的质量流量越大,说明同一时间流体携带的砂粒数目越多,对过渡段的冲击程度增大,碰撞作用增强,壁面冲蚀速率也随之增大。

3.4 优化壁面设计与管壁冲蚀

由图6和图12可知,默认工况下,优化壁面端口形状越接近圆面,管壁所受到的最大冲蚀速率越高,且采取优化壁面设计后的管道壁面冲蚀速率相对于优化前大幅度减小。如图13所示,对管道壁面优化前和优化后同一截面处的流体流动情况进行了剖面分析。未优化前,管道内二次流形成双螺旋流动,砂粒更易积聚,加剧了冲蚀;优化后,成功避免了砂粒在局部富集的问题。这是因为这种设计会使弯管上游的流体产生旋涡流动,使砂粒不停移动,对流体携带砂粒起到了重新分散的作用。这样既能减少过渡段受到砂粒直接冲击的次数,又能防止这些砂粒对过渡段的某些区域进行重复冲击,因此管壁外侧的冲蚀速率降低。如图12所示,随着优化管段端面由形状c变成形状a,这种旋流的作用也得到了加强,壁面冲蚀速率也随之减小。沈雅欣等[24]研究发现管内二次流的形成加剧了冲蚀,这对于本文的数值模拟结果具有很好的验证,并为采取优化设计改变管内流体双螺旋流动状态提供了方向。

4. 结论

(1)当弯曲角度为90°左右时,弯管壁面外侧的冲蚀速率最大。冲蚀速率在弯曲角度小于90°时,与弯曲角度呈正相关且增长缓慢,当弯曲角度大于90°时,与其呈负相关且下降幅度较大。对90°弯管的弯曲角度进行适当调整,有助于延长管道的使用寿命。

(2)当砂粒粒径较小时,弯管下游直管壁外侧会出现点蚀,且随着弯管弯曲角度增大,点蚀分布区域变大且不规则。而随着砂粒质量流量的增加,点蚀区域只出现在弯头与下游直管的过渡段管壁外侧,且点蚀区域面积不断减小,管壁外侧的冲蚀速率随之增加。当砂粒粒径足够大时,下游直管壁处的点蚀区域消失,此时,弯管壁面外侧的冲蚀速率随着砂粒粒径的增大而增大。

(3)采取优化壁面设计后,弯管壁面的冲蚀速率明显降低,且在优化壁面端口形状越接近未优化前的。在实际工程应用中,可根据需求采取适当的壁面调整,从而提高管壁的抗冲蚀性。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号