分享:承力快卸锁的局部腐蚀及防护的数值模拟

承力快卸锁是航空工业中基础的零部件。航空器运行环境多变且复杂,在陆地、海洋、高寒、沙漠等环境中服役的飞机都面临着腐蚀威胁,特别是沿海机场飞机经常遭受盐分、飞溅海水、浪花以及持续的干/湿交替环境的侵蚀。若飞机长期处于高湿和高盐雾等恶劣的海洋大气环境中,其中的承力快卸锁极易产生腐蚀,从而直接影响飞机的飞行安全,显著减低其服役期限,同时还会给机务维修工作带来很大负担。因此,做好承力快卸锁的腐蚀防护工作对保障飞机结构的可靠性和安全性具有重要意义。最有效的改善航空紧固件耐蚀性的方法是对紧固件材料进行表面处理,使其表面覆盖防护涂层。常用的防护涂层有电镀锌镍[1]、镀铬[2]、镀铝[3]、涂铝[4]等,且在涂层中加入润滑材料,如二硫化钼[5]、氟涂层或油脂等可以保证紧固件之间配合连接时具有良好的润滑性。通常采用传统方法如室外暴露试验[6]、盐雾试验[7]和干湿循环浸泡试验[8]等对其防护性能进行评价和优选。然而,这些方法存在试验周期长、试验数据量大、成本高等问题。紧固件的大气腐蚀过程实质上是电化学过程,因此,电化学法也是研究该问题的常规手段[9-12]。然而,电化学法对试验环境和条件的要求较高,这增加了试验成本。

近年来逐渐发展的腐蚀损伤数值模拟方法可以很好地解决这类问题,不但可快速评价紧固件的耐蚀性,还可为紧固件的腐蚀设计及防护方法选择提供强有力的理论支持。一些学者在腐蚀机理研究中使用COMSOL软件,通过数值模拟研究电偶的腐蚀速率以及pH[13-15]、温度[16]和Na+[17-18]对腐蚀的影响。此外,ADLAKHA等[19]和DESHPANDE[20]分别研究了载荷对AE44(镁合金)和低碳钢接头在1.6%(质量分数)氯化钠溶液中腐蚀行为的影响,以及镁合金相含量对腐蚀行为的影响。一些学者[21-23]利用COMSOL软件研究了三维工程零件的腐蚀。WANG等[24-25]研究了X100钢的腐蚀行为,发现弯曲截面的腐蚀比直线截面的腐蚀更严重。CHEN等[26]利用COMSOL软件比较了两种涂层的耐蚀性,结果表明Al+Zn涂层的耐蚀性优于纯Al涂层。大多数学者使用COMSOL软件研究二维零件的定性问题或三维简单结构件的定性问题,少有学者将COMSOL软件应用于三维结构件防护涂层的优化选择。GHIGGINI等[27]利用COMSOL模拟了镀锌BH210钢板的盐雾腐蚀情况,并对比了盐雾试验结果,证实了COMSOL可用于模拟结构件的腐蚀。CHEN等[28]利用COMSOL软件模拟和预测了飞机结构件的大气腐蚀,验证了多电极耦合模拟的可行性。

在紧固件表面覆盖防护涂层后,其腐蚀机理由于防护涂层的不同也会发生变化,目前,用数值模拟方法对经过防护处理的紧固件腐蚀行为研究及相关防护方法选择的研究鲜有报道。由于海洋大气中的湿度高,承力快卸锁的某些结合处会产生局部积水,又由于不同材料的自腐蚀电位不同,积水处会形成电偶腐蚀。因此,为实现对承力快卸锁耐蚀性的快速评价,在局部腐蚀的基础上对紧固件表面防护涂层进行快速优选,降低时间和经济成本,笔者建立了不同腐蚀防护方式下的承力快卸锁腐蚀模型,研究了腐蚀防护方式对承力快卸锁腐蚀行为的影响。

1. 建模

承力快卸锁收口螺母、螺母支座及球面底座间存在间隙,其中的积水无法挥发,且组件间存在电位差形成了电偶腐蚀,笔者将对组件涂层优选进行研究。承力快卸锁服役于沿海潮湿地区,长期经历雨水影响,而且由于气候潮湿,承力快卸锁服役环境经历了不同厚度液膜或体溶液交替变化的过程。为了简化分析过程,仅建立不考虑扩散控制的体溶液腐蚀模型,其相应参数也在体溶液试验中获得,即假设元件一直处于体溶液环境,模拟结果与实际情况会有一定的偏差。但笔者的主要目的是对比不同表面处理方式对组件腐蚀速率的影响,从而寻求防腐蚀效果最好的表面处理方案,所以简化基本不影响最终比较结果。

1.1 几何模型及其简化

由图1可见:在承力快卸锁的所有零件中,开槽螺栓的螺纹和收口螺母比较复杂。使用COMSOL软件进行网格划分时,容易产生大量的尖端和薄域,使模型的收敛性变差。为了提高仿真模型的收敛性,更直观观察模型整体腐蚀的热点区域,在保证整体结构不变的前提下,将模型简化:开槽螺栓和收口螺母的螺纹移除模型,如图2所示,收口螺母、螺母支座和球面底座组合在一起的三组件模型简化后如图3所示。

1.2 模型控制方程及边界条件

1.2.1 模型控制方程

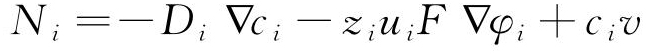

仿真模型中,电解质条件满足能斯特-普朗克方程,如公式(1)所示。

|

|

(1) |

式中:Ni为物质i的通量;Di为扩散系数;ci为物质i的浓度;zi为离子价;ui为物质i的淌度;F为法拉第常数;?φi为物质i在距离电极表面某一点的电位梯度;V为电解质整体的流速。其中物质的通量受到扩散、对流、传质三种因素影响,在本次仿真模型中,不考虑对流,因此将u设为0。

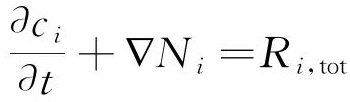

模型满足物质守恒方程,如公式(2)所示。

|

|

(2) |

式中:R代表物质的总量。

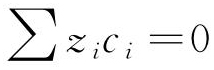

模型满足电中性方程,如公式(3)所示

|

|

(3) |

1.2.2 边界条件

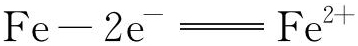

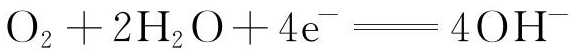

模型中考虑的电化学反应有阳极溶解反应和阴

极氧还原反应,见式(4)和(5)

|

|

(4) |

|

|

(5) |

阴极和阳极反应的电极动力学都符合Tafel方程。为得到仿真需要的电化学参数,采用三电极体系进行电化学试验。试验材料及相关表面处理工艺见表1。

| 配件名称 | 材料 | 表面处理 |

|---|---|---|

| 球面底座 | Ti-6Al-4V | 阳极氧化+MoS2涂层 |

| 收口螺母 | 17-4PH | 热处理/喷砂钝化/钝化+MoS2涂层 |

| 螺母支座 | 17-7PH | 热处理/喷砂钝化/钝化+MoS2涂层/电化学抛光 |

将试验材料加工成电化学试验用工作电极,工作面积为1 cm2,电极背面焊接一根铜导线以提供电接触。电极非工作表面用酚醛树脂和环氧树脂密封。电化学工作站型号为VersaSTAT3。采用三电极体系,其中参比电极为饱和甘汞电极(SCE),对电极为铂电极,工作电极为由不同涂层制成的金属电极。试验溶液为3.5%(质量分数)NaCl溶液。采用动电位极化得到极化曲线。扫描速率为1 mV/s。所得相关电化学参数见图4及表2。

| 试样 | Ecorr/mV | Jcorr/(A·m-2) | βc/(mV·dec-1) | βa/(mV·dec-1) |

|---|---|---|---|---|

| Ti-6Al-4V,阳极氧化+MoS2涂层 | -639.482 | 2.277×10-10 | -0.504 89 | 0.471 23 |

| 17-4PH热处理 | -968.771 | 4.909×10-6 | -0.484 59 | 0.351 57 |

| 17-4PH喷砂钝化 | -577.221 | 1.036×10-6 | -0.261 32 | 0.405 52 |

| 17-4PH钝化+MoS2涂层 | -343.817 | 3.067×10-9 | -0.221 86 | 0.406 75 |

| 17-7PH热处理 | -624.760 | 1.524×10-7 | -0.284 29 | 0.252 98 |

| 17-7PH喷砂钝化 | -545.937 | 7.171×10-7 | -0.264 86 | 0.439 53 |

| 17-7PH钝化+MoS2涂层 | -304.559 | 2.601×10-9 | -0.223 54 | 0.376 69 |

| 17-7PH电化学抛光 | -452.085 | 3.824×10-8 | -0.261 63 | 0.960 53 |

1.3 网格设置

为了提高模型的收敛性,采用自由四面体网格划分,系统默认的平均单元质量为0.658 2,对其进行极细化处理,划分网格后的模型如图5所示。

2. 数值模拟结果

2.1 电偶腐蚀

由图4可见:17-4PH与Ti-6Al-4V、17-7PH与Ti-6Al-4V的自腐蚀电位相差较大,会形成电偶腐蚀。在二次电流的物理场分布中,阴极和阳极的选择取决于金属材料的自腐蚀电位。若自腐蚀电位过负,会作为阳极发生腐蚀。

根据电化学试验结果,选择自腐蚀电位较负的材料为阳极,其余材料为阴极进行模拟。模型使用Tafel方程来预测二次电流分布,并对时间进行瞬时初始化。时间步长为10 d,周期为1 000 d,研究了承力快卸锁组件在海洋大气中的腐蚀行为。零件的防腐蚀处理是:球面底座采用Ti-6Al-4V阳极氧化+MoS2涂层,收口螺母采用17-4PH热处理,螺母支座采用17-7PH热处理。模拟结果如图6、7所示。根据材料的自腐蚀电位,选择收口螺母为阳极,其余组件为阴极。

由图6可见:收口螺母的自腐蚀电位最负,在建模中作为阳极。阳极溶解的最大电流密度达到0.03 A/m2,而螺母支座氧还原反应的最大电流密度达到0.04 A/m2。图7显示1 000 d后收口螺母的腐蚀深度达到1.11×10-4 m。

2.2 涂层对腐蚀的影响

根据组件的不同表面处理方式随机组合了12种结构,如表3所示。

| 结构序号 | 部件名称 | 表面处理 |

|---|---|---|

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 1 | 收口螺母 | 热处理 |

| 螺母支座 | 热处理 | |

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 2 | 收口螺母 | 热处理 |

| 螺母支座 | 喷砂钝化 | |

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 3 | 收口螺母 | 热处理 |

| 螺母支座 | 钝化+MoS2涂层 | |

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 4 | 收口螺母 | 热处理 |

| 螺母支座 | 电化学抛光 | |

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 5 | 收口螺母 | 喷砂钝化 |

| 螺母支座 | 热处理 | |

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 6 | 收口螺母 | 喷砂钝化 |

| 螺母支座 | 喷砂钝化 | |

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 7 | 收口螺母 | 喷砂钝化 |

| 螺母支座 | 钝化+MoS2涂层 | |

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 8 | 收口螺母 | 喷砂钝化 |

| 螺母支座 | 电化学抛光 | |

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 9 | 收口螺母 | 钝化+MoS2涂层 |

| 螺母支座 | 热处理 | |

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 10 | 收口螺母 | 钝化+MoS2涂层 |

| 螺母支座 | 喷砂钝化 | |

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 11 | 收口螺母 | 钝化+MoS2涂层 |

| 螺母支座 | 钝化+MoS2涂层 | |

| 球面底座 | 阳极氧化+MoS2涂层 | |

| 12 | 收口螺母 | 钝化+MoS2涂层 |

| 螺母支座 | 电化学抛光 |

在COMSOL软件中建立相应的数值模型,比较了不同结构腐蚀1 000 d后的最大阳极电流密度及腐蚀深度,见表4。

| 结构序号 | 最大阳极电流密度/(A·m-2) | 腐蚀深度/m |

|---|---|---|

| 1 | 3.50×10-2 | -1.11×10-4 |

| 2 | 9.93×10-2 | -3.16×10-4 |

| 3 | 3.65×10-2 | -1.16×10-4 |

| 4 | 4.17×10-2 | -1.33×10-4 |

| 5 | 5.11×10-3 | -1.62×10-5 |

| 6 | 9.78×10-3 | -3.11×10-5 |

| 7 | 3.31×10-3 | -1.05×10-5 |

| 8 | 4.29×10-3 | -1.36×10-5 |

| 9 | 9.80×10-4 | -3.12×10-6 |

| 10 | 2.36×10-3 | -7.51×10-6 |

| 11 | 3.31×10-5 | -1.05×10-7 |

| 12 | 2.97×10-4 | -9.45×10-7 |

由表4,图8及图9可见:结构11具有最好的耐蚀性,收口螺母作为阳极,最大阳极电流密度为3.31×10-5 A/m2,其腐蚀1 000 d后的腐蚀深度为-1.05×10-7 m。结构2的耐蚀性最差,收口螺母作为阳极,最大阳极电流密度为9.93×10-2 A/m2。其腐蚀1 000 d后的腐蚀深度为-3.16×10-4 m。对比结构11和结构2可见,两者的最大阳极电流密度相差3个数量级,腐蚀深度也相差3个数量级。

结构11的耐蚀性最好是由于该结构中三个组件表面都进行了较好的涂层防护处理,尤其收口螺母经过钝化+MoS2涂层防护,自腐蚀电位变正(624.954 mV),自腐蚀电流密度变小,防护效果明显变好。结构2耐蚀性最差是因为只对收口螺母进行了简单的热处理,并未进行涂层防护处理。在结构腐蚀过程中,由于收口螺母的自腐蚀电位最负,作为阳极被腐蚀,形成“小阳极,大阴极”的电化学腐蚀体系,腐蚀电流增加大,腐蚀加速。而且收口螺母与其他部件存在较大的电位差,易形成电偶腐蚀。因此,在对承力快卸锁进行防护处理时,应对收口螺母进行涂层防护处理,尽可能提高收口螺母的自腐蚀电位,减小其与其他组件的电位差。

2.3 盐雾试验

为了验证模拟结果的合理性,对经过表面处理的承力快卸锁整体结构以及独立的组件在盐雾试验箱中进行为期15 d的间歇盐雾试验,测试结构件的耐腐蚀性和表面涂层的保护性。

承力快卸锁三组件的表面处理方法如下:球面底座为Ti-6Al-4V阳极氧化+涂MoS2,收口螺母为17-4PH钝化+涂MoS2,螺母支座为17-7PH热处理。将试样固定在试验架上,中性盐雾试验采用5%(质量分数)NaCl溶液,试验温度为35℃。采用间歇盐雾的试验方法,每日盐雾8 h后拍照记录。

由图10可见:经过15 d盐雾试验后,螺母支座两侧壁内侧(此处拆卸时可能受到机械破坏)存在小点红锈,整体几乎无红锈,试件表面虽有些许盐渍,但整体很洁净,可以认为试件没有受到腐蚀。收口螺母主要腐蚀区域有两部分:内圈螺纹和收口竖缝,但腐蚀区域面积小,分布少,且锈迹被盐渍稀释覆盖,腐蚀不明显;一侧耳端下平面有微小红锈(此处可能受重力悬挂和涂层状态影响,另一侧没有),内圈螺纹和收口竖缝平均3 d出红锈;一侧耳端下平面平均3.3 d出红锈。

结构经过15 d盐雾试验后,整体腐蚀严重,其中的螺母支座及收口螺母相对于独立的螺母支座和收口螺母,腐蚀区域面积更大,分布更多,红锈颜色也很深,而且很多区域存在被腐蚀产生锈液流过的痕迹,锈迹未被白色盐渍稀释和覆盖。且组件衔接处也有腐蚀,或归因于电偶腐蚀和缝隙腐蚀。组件衔接处出锈时间平均为6.4 d。内圈螺纹和收口竖缝出锈时间平均为4.6 d。

由图11可见:受重力悬挂影响,螺母支座下端,内外表面与侧面均布满锈迹,区域广面积大,连成一片,红锈色较深,但锈层不厚,这可能受其他腐蚀区域锈液流动影响。与独立的螺母支座相比,腐蚀明显加剧,这是由于组件间受到电位差的影响形成了电偶腐蚀,腐蚀加速。

由图11还可见:与独立收口螺母相比,结构中的收口螺母腐蚀明显加剧,内圈螺纹和收口竖缝锈迹分布面积更大,收口螺母靠近衔接处的部位,尤其是重力悬挂的下端,红锈更重,颜色更深,面积大,连成一片。这是由于整个结构由于各组件间电位差的影响形成了电偶腐蚀。

综上,整体结构中独立的组件耐蚀性更好,组合之后耐蚀性变差的原因是组件间发生了电偶腐蚀。

3. 结论

通过三电极系统测量不同涂层下金属的电化学参数,并将其导入二次电流分布物理场,得到12种组合。通过COMSOL软件的输出结果确定了不同涂层条件下的电偶腐蚀电流密度和腐蚀深度,并找到最佳和最差的组合方式,二者的保护效果相差三个数量级。这是因为收口螺母的自腐蚀电位较负,在实际服役过程中易发生腐蚀。在对收口螺母进行保护处理时,应选择防护效果最好的保护层钝化+MoS2涂层,增加其自腐蚀电位,减少阴极和阳极的电位差,同时其他组件采用较好的防护涂层处理,使整个结构不易发生腐蚀。盐雾试验验证了三个组件间存在电偶腐蚀,且收口螺母容易发生腐蚀,应对收口螺母进行高质量涂层防护处理。

提出的数值模拟方法可用于研究飞机结构部件承力快卸锁局部腐蚀规律并对表面涂层进行优选,节省时间和经济成本。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号