分享:690TT合金管材在含聚丙烯酸分散剂高温高压环境中的缝隙腐蚀行为

690TT合金管材是一种镍基合金薄壁管材,主要用于制造核电机组蒸汽发生器(以下简称SG)传热管。SG是核电机组关键设备,作为一二回路系统枢纽,将一回路热量传递给二回路,并保证其一二次侧承压边界的完整性。SG传热管-管板缝隙部位的泥渣沉积与局部杂质(氯离子、氟离子、硫酸根离子等)浓缩是传热管腐蚀降质乃至破损泄漏的关键因素之一,严重时会造成一回路压力边界的破坏及放射性物质的泄漏。聚丙烯酸(PAA)是一种高分子聚合物,结构式为[CH2CHCOOH]n,相对分子质量从几百到上千万,为长链状分子结构,溶于水后可快速吸附在水中悬浮颗粒表面及金属基体表面。由于空间位阻和静电排斥作用,PAA可抑制腐蚀产物颗粒的团聚长大及其在金属表面的沉积,从而达到阻垢的效果。PAA的分散效果良好,可用于蒸汽发生器二次侧的水化学处理,减少腐蚀产物沉积,降低蒸汽发生器腐蚀降质的风险。然而,PAA在高温下会发生分解,产生甲酸、乙酸、乙醇酸等小分子有机酸,存在加速SG部件材料缝隙腐蚀的风险。

缝隙腐蚀是一种常见的局部腐蚀,几乎所有的金属尤其是钝性金属如不锈钢、铝合金及钛合金等均会发生缝隙腐蚀。当缝隙宽度为25~100 μm时,腐蚀性介质可以进入缝隙并且滞留其中,由于缝隙内外氧浓度差或电压降(IR降)引起缝隙腐蚀[1-3],缝隙腐蚀一旦发生,腐蚀速率将会迅速增加,对材料造成严重破坏。核电站存在大量的缝隙腐蚀结构,如换热器传热管与支撑板缝隙、法兰连接处、螺栓连接处等[4-5]。实际运行经验表明,SG传热管的缝隙腐蚀对压水堆核电站(PWR)的安全运行存在显著威胁,二次侧存在泥渣沉积和传热管与支撑板间缝隙存在杂质浓缩,易形成缝隙腐蚀环境,作为一回路承压边界,必须充分评估PAA对缝隙腐蚀的影响。

早在1997年以前,国外某些核电站就开始了PAA的应用研究,关于SG材料的缝隙腐蚀影响研究也同步进行。TURNER等[6]设计了高度模拟真实SG缝隙结构的传热缝隙试验装置,在有无100 mg/L PAA条件下进行了49 d的缝隙腐蚀试验,结果表明碳钢、不锈钢、I600、I800合金的缝隙腐蚀速率均比未加PAA时的小,试样表面没有明显的腐蚀坑。SARVER等[7]同样使用SG传热缝隙试验装置模拟二回路水化学环境,分别在有无100 mg/L PAA条件下进行了600合金的缝隙腐蚀试验,2 000 h的缝隙腐蚀试验结果表明,添加PAA不会导致600合金产生缝隙腐蚀。MILLER[8]利用MULTEQ计算机代码,评估了PAA对SG缝隙水化学的影响。结果表明,当浓缩因子高达104时,裂缝pH主要由胺(ETA)控制,PAA对其影响不大。

推进核电设备及材料的国产化对我国核电持续健康发展具有重要意义[9],课题组目前已实现国产化高质量PAA试剂的自主研制合成,并研究了国产PAA对离子交换树脂性能的影响等[10],为了进一步确保国产PAA使用的可靠性和安全性,笔者开展了国产PAA对SG关键部件缝隙腐蚀的影响试验。

1. 试验

1.1 试验内容

根据SG二次侧水质控制指标配制模拟腐蚀介质,采用失重法测定SG传热管(690TT合金)与支撑板(405SS)间的缝隙腐蚀速率。采用2种缝隙腐蚀组件(由SG和支撑板组成),进行静态浸泡试验,评价PAA对690TT合金缝隙腐蚀性能的影响。

1.2 试样

试验材料为690TT镍基合金,化学成分(质量分数)为:Ni 58.79%,Cr 30.37%,Fe 10.11%,Mn 0.33%,Si 0,Ti 0.37%,Bi 0.02%。

目前,失重分析用腐蚀试样多为平面薄片,结构简单,易于打磨、安装。但是材料加工方式与缝隙形状差异较大,得到的腐蚀速率可能与实际情况差异较大。而缝隙模拟情况较好的试样及设备大都结构复杂且其更关注缝隙内部腐蚀环境的变化及缝隙部位表面腐蚀氧化膜的形成,不适用于腐蚀失重分析,因此有必要根据SG与支撑板的实际缝隙结构设计一种便于失重分析的传热管缝隙腐蚀试验组件。同时保留薄片状试片的缝隙腐蚀试验,将其结果与新组件的结果进行比较分析。

标准片状缝隙结构试样参考ASTMG48-11Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use of Ferric Chloride Solution中的缝隙腐蚀试样,缝隙垫片材料由聚四氟乙烯-碳氟化合物替换为405SS,结构如图1(a)所示。试样尺寸为20 mm×20 mm×2 mm,正中间有一个直径10 mm的圆孔,圆形缝齿外径为20 mm,中间圆孔直径为10 mm,缝齿凹槽深度为2 mm,宽度为1.5 mm,缝齿背面为光滑平面。紧固螺栓为氧化锆,螺杆直径小于10 mm。组件安装方法是将腐蚀试样夹在两块缝齿之间,用氧化锆螺栓固定,带有齿缝的一面朝里与试样接触,光滑的一面朝外。片状试样表面用砂纸打磨,然后用去离子水和无水乙醇清洗,冷风吹干后用电子天平称量,再置于干燥器中备用。

管状缝隙结构试样为自行设计,在模拟SG传热管与支撑板四叶梅花型管孔结构的基础上,增加了缝隙面积,如图1(b)所示。690TT传热管尺寸为19.05 mm×1.09 mm,长15 mm,405SS支撑板制成半圆形,如瓦片状,高10 mm,其内径与传热管外径相同,厚2 mm,凹面沿轴向开数条半圆形凹槽作为导流槽,导流槽深度(凹槽半径)为0.5 mm,2块405SS瓦片用螺栓固定在传热管外表面,形成管套。管状试样用去离子水和无水乙醇清洗,冷风吹干后用电子天平称量,再置于干燥器中备用。

1.3 试验条件

根据福清核电M310机组SG水质控制指标,确定如表1所示腐蚀试验条件,其中pH(25 ℃)=9.1是最低限值。PAA的在线添加量为0.5 μg/L~1 mg/L。一般情况下,SG内缝隙区域杂质浓缩倍数可达103,部分区域最大可达104~106[11],按104计算,确定PAA加入量为100 mg/L,NaCl加入量为12 mg/L。试验时间参考相同材料高温高压条件下的腐蚀试验时间,为1 500 h。试验温度和压力均参考核电站的SG运行情况,定为280 ℃、饱和压力约为6.4 MPa。

| 序号 | 试验件 | 温度/压力 | 腐蚀介质条件 | PAA/(mg·L-1) | 时间/h |

|---|---|---|---|---|---|

| 1 | 690TT片状缝隙结构试验件 | 280 ℃/饱和压力约6.4 MPa | 12 mg·L-1 NaCl;8 mg·L-1 ETA;25 μg·L-1 N2H4;450 μg·L-1 NH3;30 μg·L-1醋酸;pH25 ℃=9.1 | 100 | 1 500 |

| 2 | 0 | ||||

| 3 | 690TT管状缝隙结构试验件 | 100 | |||

| 4 | 0 |

1.4 试验药品及装置

药品:聚丙烯酸(自主研制工艺)、氨水(国药,分析纯)、联氨(国药,分析纯)、氯化钠(国药,分析纯)、三乙醇胺(国药,分析纯)、醋酸(国药,分析纯)。

装置:2.2 L静态高压釜(CORTEST),见图2。

1.5 试验方法

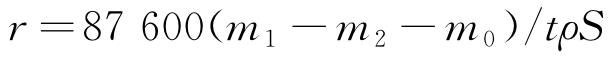

在两个高压釜中分别倒入加有100 mg/L PAA和未加PAA的试验溶液,釜中各悬挂18个试样(包括9个690TT片状缝隙腐蚀试样和9个690TT管状缝隙腐蚀试样),盖紧釜盖后通氮气除氧30 min,然后加热至280 ℃,开始试验。分别在第500、1 000、1 500 h后取出试样(2种试样各3个),先用超纯水清洗,然后在含2%(质量分数,下同)KMnO4和10% NaOH的溶液中进行化学清洗,在90 ℃下浸泡30 min,取出后用毛刷擦拭,在无水乙醇中超声清洗10 min,然后放入含10%柠檬酸铵的溶液中,在90 ℃下浸泡1 h,取出后用超纯水清洗干净,随后在无水乙醇中超声清洗10 min,冷风干燥后称量。由式(1)计算各腐蚀试样的平均腐蚀速率。

|

|

(1) |

式中:r为平均腐蚀速率,mm/a;m1为试样腐蚀前质量,g;m2为试样腐蚀并化学清洗后质量,g;m0为未腐蚀试样经化学清洗后的质量损失,g;t为腐蚀时间,h;S为腐蚀试样面积,cm2;ρ为试样密度,g/cm3。

2. 结果与讨论

2.1 失重分析

由图3可知,690TT片状缝隙腐蚀试样的腐蚀速率为0.74×10-3~3.71×10-3 mm/a,管状试样腐蚀速率为2.94×10-4~1.29×10-3 mm/a。与不含PAA组相比,环境中添加100 mg/L PAA后,试样的腐蚀速率均明显降低,片状试样缝隙腐蚀速率平均降低38%,管状试样平均降低22%,说明添加PAA不会增加690TT缝隙腐蚀风险,反而起到了缓蚀作用。根据氧浓差电池理论,在腐蚀孕育期,随着缝隙内的金属不断腐蚀溶解,缝隙内的O2被逐渐消耗,若得不到补充,缺氧环境会抑制缝隙内阴极反应的进行,在氧浓差电池与自催化效应共同作用下,缝隙内正电荷增加,为了保持电中性,负离子如Cl-向缝隙内迁移会导致缝隙内溶液pHT迅速下降,溶液酸化加剧,达到发生缝隙腐蚀的临界水化学条件从而发生严重的缝隙腐蚀。PAA缓蚀的作用机理如下,大分子PAA不易在缝隙中集聚,但其在高温下容易分解产生小分子有机酸,以乙酸为主,当缝隙内浓缩因子较低时,缝隙中的pHT主要由ETA和NH3控制,PAA对其影响不大;当浓缩因子较大时,裂缝pHT几乎完全受Na和Cl控制,由于NaOH的挥发性更低,缝隙pHT有增大的趋势,存在苛性腐蚀风险,而PAA分解产生的乙酸可以在一定程度上减少缝隙溶液pHT的增加,从而减缓缝隙腐蚀。

由图3还可见:试样的腐蚀速率随着腐蚀时间的延长而降低,1 500 h时,试样在不同环境中的腐蚀速率较500 h时的下降70%~75%,这是由于腐蚀前期试样表面迅速生成具有保护性的氧化膜,减缓了试样后期的腐蚀速率;相同条件下,690TT管状试样的腐蚀速率明显低于片状试样,这是因为管状试样为新的成品管切割而来,表面未经打磨,仅用超纯水和酒精清洗,表面的保护性氧化膜并未遭到破坏,缝隙区域面积占比约20%,片状试样由690TT块材切割而来,表面经砂纸打磨处理,去除了表面保护性氧化膜,缝隙区域面积占比约15.8%。从试样缝隙结构和表面状态来看,管状试样的腐蚀更符合电厂的实际情况。

2.2 表观形貌分析

由图4可见:腐蚀后试样表面生成一层致密的腐蚀产物,缝隙外区域均为黄色,缝隙内区域均为黑色,且在含PAA环境中,缝隙处黑色更深。由图5可见,片状试样缝隙口内侧形成许多颗粒状腐蚀产物,在含PAA环境中,腐蚀产物颗粒更小、更致密,推测这是由于PAA的前期分散作用减少了缝隙口大颗粒腐蚀产物的生成和累积。腐蚀试样经过化学清洗后,表面有许多腐蚀坑,且不含PAA组试样的表面腐蚀坑明显更大,腐蚀更严重。

3. 结论

研究了国产自主合成的PAA对690TT合金管材缝隙腐蚀行为的影响,在含100 mg/L PAA的模拟SG二次侧高温高压环境中,690TT合金管材缝隙腐蚀速率为0.29×10-3~3.71×10-3 mm/a,加入PAA后690TT合金管材试样的腐蚀速率下降22%~38%,国产化PAA不会加速SG传热管材料690TT合金的缝隙腐蚀。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号