分享:55SiCrA钢弹簧断裂原因

摘 要:采用宏观观察、化学成分分析、显微硬度测试、金相检验、扫描电镜分析等方法分析了 55SiCrA钢弹簧疲劳断裂的原因。结果表明:弹簧内、外侧表面缺陷为潜在的裂纹源,在疲劳测试 过程中,缺陷处极易形成应力集中并产生裂纹,裂纹不断扩展,最终导致弹簧断裂。

关键词:55SiCrA钢弹簧;表面缺陷;疲劳断裂;硬度测试

中图分类号:TB31;TG115.2 文献标志码:B 文章编号:1001-4012(2023)04-0015-04

在对55SiCrA钢弹簧进行疲劳测试时,弹簧发 生断裂,断裂弹簧的宏观形貌如图1所示。当疲劳 周数为100万次时弹簧发生断裂,疲劳周数远低于 正常要求。笔者采用宏观观察、化学成分分析、显微 硬度测试、金相检验、扫描电镜(SEM)分析等方法 研究了55SiCrA钢弹簧疲劳断裂的原因,以避免该 类事故再次发生。

1 理化检验

1.1 宏观观察

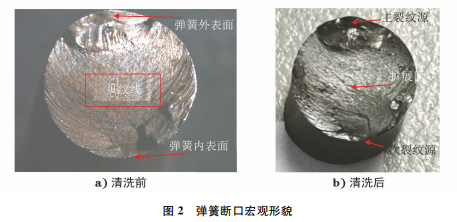

在光学显微镜下观察弹簧断口,发现其呈典型的 疲劳断裂特征,裂纹源位于边部,扩展区几乎占据整 个断面,断口存在明显的贝纹线,贝纹线呈弧形,平行 排列并与扩展方向垂直,断口宏观形貌如图2所示。

观察裂纹源附近的弹簧外表面,存在明显的线 性缺陷,缺陷呈凹痕特征。与裂纹源近似对称的内 表面存在同样特征的线性缺陷(见图3)。

断口存在2处裂纹源,且对称分布在弹簧内、外 表面,其中外表面为主裂纹源,内表面为次裂纹源。

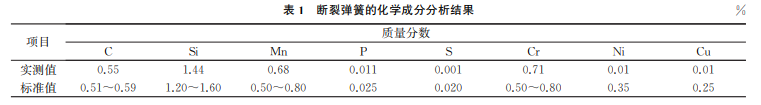

1.2 化学成分分析

在弹簧上截取试样,采用直读光谱仪对其进行 化学成分分析,结果如表1所示。由表1可知:弹簧 的化学成分符合 GB/T1222—2016 《弹簧钢》的 要求。

1.3 金相检验

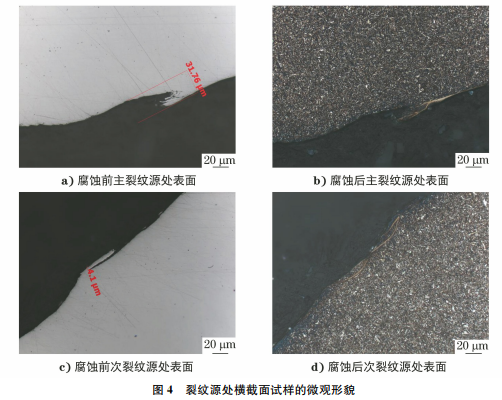

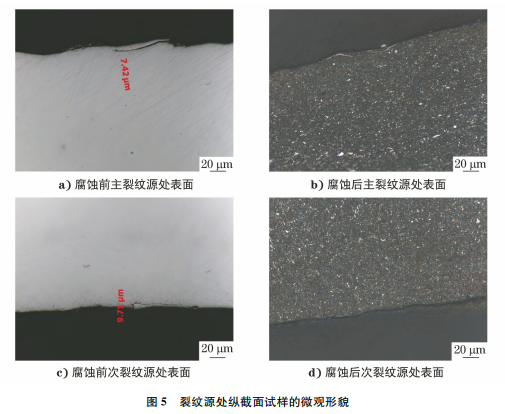

沿断口的裂纹源处截取金相试样,在光学显微 镜下观察其微观形貌,发现主、次裂纹源对应的横、纵截面上均存在向基体延伸的小裂纹,裂纹最大深 度约为0.03mm,裂纹内存在少量氧化铁,未发现夹 杂物等冶金类缺陷。用4%(体积分数)的硝酸乙醇 溶液腐蚀试样,腐蚀时间为5s,结果发现整个截面 显微组织较均匀,均为回火屈氏体,裂纹附近无脱碳 现象,裂纹附近组织均存在轻微形变(见图4,5)。

1.4 扫描电镜分析

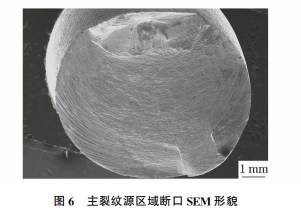

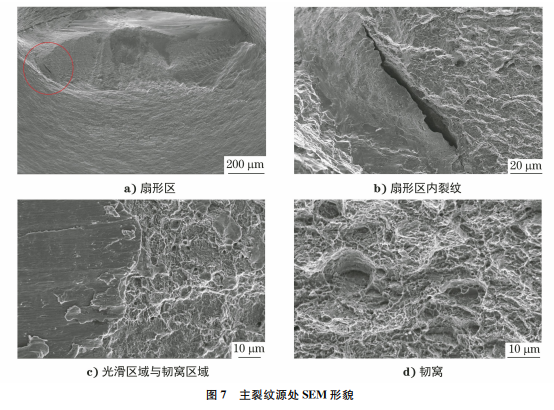

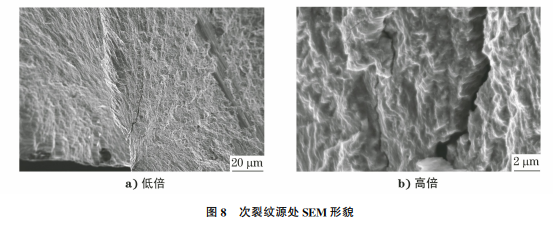

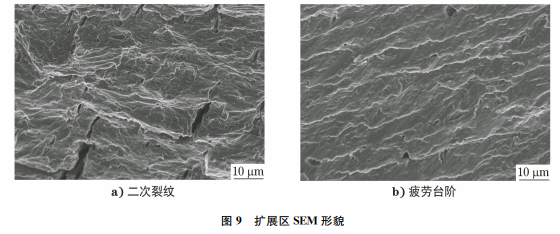

将断口试样放入乙醇溶液中,再将其放在场发 射扫描电镜下观察,如果如图6~9所示。主裂纹源 附近有一个光滑的小扇形区,扇形区内存在一处大 裂纹,未发现夹杂物等冶金类缺陷;扇形区部分已被 磨平,裂纹在该阶段扩展较缓慢,在疲劳测试过程 中,断口两面相互挤磨,在断口上形成最细滑的区 域。主裂纹源区域断口呈韧窝特征(见图6,7);次 裂纹源区域存在一处大裂纹,裂纹呈锯齿状,裂纹内及附近未发现夹杂物等冶金类缺陷,断口呈韧窝特 征(见图8)。扩展区占整个断口约三分之二区域, 该区域分布有较多的二次裂纹,还存在明显的疲劳 辉纹,呈波浪形台阶状,该台阶为裂纹扩展留下的微 观痕迹[1],扩展区呈准解理特征(见图9)。

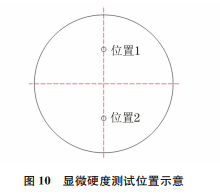

1.5 显微硬度测试

在裂纹源处横截面试样的二分之一半径处进行 显微硬度测试,测试位置如图10所示,测得位置1 的硬度为513HV,位置2的硬度为522HV,两者 平均值为518HV。可见两处二分之一半径位置的 硬度无明显偏差,且硬度满足用户协议的要求。

2 综合分析

由宏观观察与扫描电镜分析结果可知:该弹簧 发生了疲劳断裂,弹簧表面的线性缺陷为潜在裂纹 源,在进行疲劳测试的过程中,裂纹源处极易出现应 力集中,使裂纹进一步扩展,留下贝纹线,最终导致 弹簧发生断裂[2]。

断裂弹簧的化学成分满足 GB/T1222—2016 的要求,通过显微硬度测试,裂纹源处横截面试样的 显微硬度满足用户协议的要求。由表面缺陷的宏观 形貌与显微组织形貌可知:弹簧断口裂纹源对应表 面连续的线性缺陷是钢盘条表面缺陷引起的[3]。

弹簧钢的硬度高[4],微小的表面缺陷极易变成 裂纹[5]。在使用过程中,弹簧钢容易因受力而产生 应力集中,使裂纹不断扩展,最终导致弹簧断裂,从 而缩短弹簧的使用寿命。

3 结语与建议

该弹簧的化学成分、显微硬度、显微组织等符合 相关要求,但弹簧表面缺陷为原材料的初始缺陷,在 疲劳测试时成为裂纹源,受到外加载荷后,裂纹源处 出现应力集中,从而产生裂纹,裂纹不断扩展,最终 导致弹簧发生疲劳断裂。

要延长弹簧的疲劳寿命,需要提高弹簧钢盘条的表 面质量。建议根据弹簧的用途,制定不同等级的盘条表 面缺陷可接受范围,并采用金相检验方法对盘条表面缺 陷的深度进行检测,确保盘条的表面质量满足要求。

参考文献:

[1] 张正贵,李平,李姗姗,等.60Si2MnA 盘簧断裂失效 分析[J].金属热处理,2014,39(12):156-158.

[2] 肖洪秀,伍曾,黄新杰.高铁扣件弹条疲劳断裂原因分 析[J].工业安全与环保,2021,47(2):50-54.

[3] 聂轮.气门弹簧早期断裂原因[J].理化检验(物理分 册),2021,57(4):55-57.

[4] 叶圣渊,徐道送,徐旋旋,等.60Si2MnA 钢弹簧断裂 失效分析[J].物理测试,2018,36(5):44-47.

[5] 杨金艳,李磊,刘小娴,等.插秧机拉簧的断裂原因 [J].理化检验(物理分册),2021,57(10):76-79.

浙公网安备 33042402000106号

浙公网安备 33042402000106号