| 试样 | 质量分数/% | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Cr | Ni | Si | Mn | C | P | S | Al | Cu | Ti | |

| 310S | 24~26 | 19~22 | ≤1 | ≤2.0 | ≤0.08 | ≤0.045 | ≤0.03 | 0 | 0 | 0 |

| 800H | 19~23 | 30~35 | ≤1 | ≤1.5 | 0.05~0.10 | ≤0.03 | ≤0.015 | 0.15~0.60 | 0.75 | 0.15~0.60 |

分享:310S和800H不锈钢的微观结构及其在天然海水环境中的腐蚀行为

21世纪海洋战略已成为国家发展战略的重要部分,随着海洋经济的不断发展,越来越多的金属材料应用于海洋工程装备中[1-3]。在众多金属材料中,不锈钢因具有良好的力学性能、韧性和加工成形性能,出色的耐蚀性、抗氧化能力,成本低以及污染小等优点,成为海洋工程中广泛使用的金属材料,对海洋经济的发展有着重要的作用[4-8]。

在海洋环境中,不锈钢材料中的元素含量对其组织结构及耐蚀性有着直接影响。吕迎玺[9]对比分析了不同Mo含量的316L、904L、S31254和S31254-B奥氏体不锈钢在10%(质量分数,下同)NaCl溶液中的腐蚀行为,结果表明:四种不锈钢在10%NaCl溶液中的耐蚀性由强到弱依次为S31254-B,S31254,904L,316L,且低温时效态不锈钢的耐蚀性大于固溶态不锈钢。提高Mo含量、加入微量合金元素B、低温时效处理等均有利于提+升材料的耐蚀性。这是由于B促使表面形成富Cr、Mo氧化物的钝化膜,提升了钝化层的致密性,减少了晶界处贫Cr、贫Mo区,提高了不锈钢的耐蚀性。朱磊[10]研究了2205不锈钢在3.5%NaCl溶液中的电化学腐蚀行为,固溶态含铜2205不锈钢的耐蚀性随着铜含量的增加而上升;经1 050 ℃固溶30 min,250 ℃时效4 h后,含铜2205不锈钢的腐蚀速率最低,耐蚀性最强;并且铜含量越高,2205不锈钢的耐蚀性越好。PAN等[11]在新型Fe-Cr-Mn-Al双相不锈钢的基础上研究了Cu含量对不锈钢相分数、力学性能和耐蚀性的影响,结果表明,在Fe-Cr-Mn-Al体系中添加0.5%(质量分数,下同)Cu可提高奥氏体的体积分数和稳定性,在更大的应变范围内发生TRIP(相变诱导塑性)效应,大大提高钢的强度和塑性,此外,加入Cu元素增加了奥氏体中的Cr含量,提高了双相不锈钢的抗点蚀性能。MOON等[12]研究了Mo和Cr对奥氏体钢组织、力学性能和抗点蚀性能的影响,发现Mo和Cr的加入抑制了k-碳化物的析出,降低了奥氏体基体的本征强度,而DO3相的强度与奥氏体基体相当或更高,电化学测试表明,Mo和Cr的加入形成了保护膜,提高了钢材的抗点蚀性能,而过量的Mo和Cr则会降低其抗点蚀能力。

310S不锈钢是一种高Cr、Ni含量的奥氏体耐热钢,常温下具有稳定的奥氏体组织,同时具有很好的高温抗氧化性、高温力学性能等综合性能且耐蚀性优异,目前广泛应用于强氧化性和酸性的环境中,如其在航空航天、化学化工、高温炉、机械制造等领域应用广泛[13-14]。800H不锈钢是Fe-Ni-Cr系耐蚀合金,在高温下具有稳定的奥氏体组织,在很多高温或液体环境中具有优异的高温力学性能和抗氧化性能,且具有很强的耐蚀性。同样被广泛用于石化工业、化工设备、冶金工业、航空不锈钢等领域[8,15]。近年来,这两种不锈钢也被应用于高温高盐雾海洋环境[2-5]。

笔者对比了310S不锈钢和800H不锈钢的组织结构及其在天然海水中的电化学性能,揭示了这两种不锈钢材料组织结构、腐蚀机理、耐蚀性的差异原因。

1. 试验

1.1 试样

试验材料为310S不锈钢和800H不锈钢,其化学成分见表1。试样尺寸为20 mm×20 mm×5 mm,用无水乙醇洗去表面油渍后,用砂纸(800~3000号)逐级打磨,随后对其进行抛光,采用侵蚀液(3 mL HCl+12 mL H2O+1g FeCl3)侵蚀20~30 s后,再用无水乙醇清洗并吹干,将处理好的试样置于干燥皿中待用。

1.2 试验方法

1.2.1 形貌观察

采用光学显微镜(蔡司倒置金相显微镜Axio Vert. A1)观察310S不锈钢和800H不锈钢的显微组织。利用场发射扫描电子显微镜(SEM)对310S不锈钢和800H不锈钢进行显微组织观察及能谱(EDS)分析。采用增加了开尔文控针技术的MFP-3D原子力显微镜(AMF)测试310S不锈钢和800H不锈钢表面形貌,微区自腐蚀电位分布,扫描范围为50 μm×50 μm,分辨率为512帧,扫描频率为0.977 Hz。

1.2.2 天然海水浸泡腐蚀试验

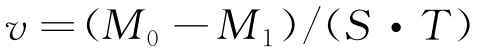

将310S不锈钢和800H不锈钢试样分别浸入天然海水中,浸泡时间为72 h。浸泡试验结束后,用盐酸氯化铁水溶液洗去试样表面腐蚀产物,然后依次用去离子水和乙醇去除表面残留的盐酸氯化铁水溶液,吹风机吹干试样并用电子分析天平称量。利用扫描激光共聚焦显微镜记录浸泡试验后310S不锈钢和800H不锈钢试样的表面微观形貌。按式(1)计算腐蚀速率。

|

|

(1) |

式中:v为平均腐蚀速率,mm/a;M0和M1分别为试样试验前后的质量,g;S为腐蚀面的面积,mm2;t为试验时间,h。

1.2.3 电化学试验

电化学试验采用PARSTA T 4000A电化学工作站完成,试验溶液为天然海水。采用三电极体系,其中,工作电极为310S和800H不锈钢试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。文中电位若无特指,均相对于SCE。将试样置于试验溶液中1 200 s,待开路电位(OCP)稳定后,以0.5 m V/s的扫描速率进行动电位极化曲线测试。电化学阻抗谱(EIS)测试在OCP条件下进行,测试时间为10 min,频率范围为0.1~100 000 Hz,正弦电位信号振幅为5 m V。为了保证试验结果的准确性,采用3个平行试样。

1.2.4 X射线衍射分析(XRD)试验

利用X射线衍射仪(XRD,Bruker D8-Advance)对310S和800H不锈钢基体进行物相分析,使用CuKα为X射线源(λ=0.154 06 nm),采用0.5(°)/s的扫描速率在2θ=10°~90°范围内扫描。

2. 结果与讨论

2.1 微观形貌

由图1可见:310S试样的室温组织为单一奥氏体,基体中分布点状的第二相,且存在孪晶组织,晶粒呈无规则的多边形,晶粒尺寸大多为30~50 μm[16-19];800H试样基体组织为奥氏体,晶粒尺寸大多为20~50 μm,合金晶界和基体中有少量碳化物析出。相比于310S试样,800H试样的晶粒更加细化,析出相也更多[19]。这是由于800H试样中加入了Al、Cu、Ti等合金元素,合金基体中易产生析出物。

由表2可见:310S试样表面析出相主要是Cr和Ni的碳化物,800H试样表面析出相主要是富Cr碳化物和Al、Ti的碳氮化合物[20]。微合金元素Ti的加入,使得基体中的析出物含量增多,且颗粒细小、呈弥散状分布,起到较好的细晶强化和析出强化作用[2,21-22]。Cu的加入会导致第二相析出,并影响双相不锈钢的性能,当Cu含量较低时,Cu会固溶在基体中,起到固溶强化作用。可以看出,由于Cu含量低,显微组织中未观察到含Cu的析出相[23-25]。Al作为铁素体形成元素,在铁素体中略有富集,两相分布较为均匀[5,26]。

| 试样 | 质量分数/% | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | P | S | Cr | Mn | Ni | Al | Ti | Cu | |

| 310S | 4.920 | 1.666 | 0.205 | 0.137 | 53.948 | 2.469 | 36.655 | - | - | - |

| 800H | 2.852 | 0.623 | 0.126 | 0.234 | 37.802 | 2.273 | 52.916 | 1.049 | 1.232 | 0.892 |

2.2 电化学腐蚀

由图2可见:经过电化学腐蚀试验后,310S和800H试样表面均发生了不同程度的腐蚀,具有明显的腐蚀痕迹。与800H试样相比,310S试样的腐蚀坑面积更大且更深,说明800H试样的耐蚀性优于310S试样。这是由于800H试样中加入了Al、Ti、Cu等合金元素,Al在其表面形成了结构致密、化学性质稳定、不易与高温水蒸气发生反应的Al2O3氧化膜,提高了试样的耐高温性和耐蚀性。此外,少量Cu的添加使表面形成了Cu2O和CuO氧化膜,可以将金属基体与腐蚀介质隔离,防止合金的进一步腐蚀[22,24,27]。由图2还可见,经过电化学腐蚀试验后,两种试样表面疏松多孔,这主要是因为氯化物侵入基体表面对材料进行腐蚀,或热腐蚀过程中试样表面与NaCl不断反应,腐蚀层变得疏松[25,28]。

由图3可见:310S和800H试样主要含有奥氏体(γ)相和铁素体(α)相,两种试样经过电化学试验后,其XRD的峰都是基体的峰,并未检测到腐蚀产物信息。这是因为经过电化学试验后,两种试样表面腐蚀产物是痕量的,通过XRD测试,X射线直接穿透到了基体表面上,所以XRD结果显示的是基体的峰。

由图4可见:800H试样的开路电位正于310S试样,即800H试样的腐蚀倾向低于310S试样。容抗弧半径的大小反映了腐蚀过程中电荷转移电阻的高低,容抗弧越大表明电荷转移电阻越大,点蚀敏感性越低,反之则点蚀敏感性越高。310S和800H试样的电化学阻抗谱均由容抗弧组成,并且800H试样的容抗弧半径大于310S试样,表明与310S试样相比,800H试样的点蚀敏感性更低,耐蚀性更好。极化曲线测试结果表明,两种试样的极化曲线特征相似,击穿电位都为正值,且极化曲线都出现了明显的钝化区,这说明两种不锈钢在天然海水中都能形成致密的钝化膜。800H试样的击穿电位更高,表明其点蚀敏感性更低,耐蚀性更好。这与EIS结果一致。电化学试验结果表明800H试样的耐蚀性优于310S试样。

2.3 浸泡试验

由图5可见:经过72 h浸泡试验后,800H试样的腐蚀速率低于310S试样,其表面粗糙度也低于310S试样。说明800H试样在天然海水中的耐蚀性优于310S试样。由图6可见:在天然海水中浸泡72 h后,两种试样表面均发生不同程度的点蚀,这是由于海水中的Cl-会促使不锈钢表面发生点蚀,并促进不锈钢试样发生局部腐蚀。相对于800H试样,310S试样的表面点蚀面积更大,腐蚀更深。

2.4 SKPFM结果

扫描开尔文控针力显微镜(SKPFM)可以直接原位检测金属在潮湿大气环境中局部微区的自腐蚀电位,更好地评价不锈钢在大气环境中的耐腐蚀性能。由图7可见:两种不锈钢表面都较为光滑,存在一些抛光打磨痕迹。本试验分别沿着两条扫描线测量,如图7(a)、(c)所示。由图7还可见:这两种不锈钢的Volta电位均为负值,其中310S试样的Volta电位为-0.27~-0.22 V,800H试样的Volta电位为-0.26~-0.16 V。这与OCP曲线偏移规律一致,800H试样的腐蚀倾向低于310S试样。

2.5 讨论

如图8所示:310S不锈钢中的Cr含量较高,Cr会发生反应,在310S不锈钢表面形成一层致密、耐蚀的钝化膜,保护基体。同时,Cr可以在不锈钢表面形成富Cr区,使腐蚀性离子不易进入不锈钢基体中,从而提高不锈钢的耐蚀性[29-32]。不锈钢中的Ni元素与Cr元素配合,Cr元素起到钝化作用,Ni元素则强化钝化效果,从而提高钢的耐蚀性[33-35]。基于钝化元素Cr、Ni的协同作用,310S不锈钢表面形成了耐蚀性较好的钝化膜,使其具有良好的耐蚀性[2,35]。

800H不锈钢中加入了Al、Cu、Ti等金属元素。加入Al后,800H不锈钢表面形成了Al2O3氧化膜,Al2O3氧化膜结构致密,化学性质稳定,不易与高温水蒸气发生反应,Al的加入提高了其高温耐蚀性[36-39]。添加少量的Cu可使钢表面形成Cu2O和CuO氧化膜,隔离金属基体与腐蚀介质,防止合金的进一步腐蚀[35-36]。另有文献报道[12],Cu的加入可增加奥氏体体积分数。铁素体中的Cr元素会向奥氏体迁移,增加奥氏体的点蚀当量(PREN),从而提高试样的抗点蚀性能。此外,合金中的Ti通过形成TiC沉淀,阻止了碳化铬的形成,从而增加了材料抗敏化和晶间腐蚀的能力[16,18-19,40]。

3. 结论

(1)310S不锈钢和800H不锈钢的组织均为奥氏体,且均有一定量的第二相析出,310S不锈钢的析出相主要为富Cr碳化物以及碳氮化合物,800H不锈钢析出相主要为富Cr碳化物和Al、Ti的碳氮化合物。

(2)310S不锈钢和800H不锈钢在天然海水腐蚀介质中都产生不同程度的钝化现象,与310S不锈钢相比,800H不锈钢在天然海水中的耐蚀性更好。两种不锈钢在天然海水介质中进行电化学测试后表面均有明显的腐蚀痕迹。

(3)由于两种不锈钢在天然海水中经过电化学测试后产生的腐蚀产物是痕量的,因此采用XRD测试并未检出表面腐蚀产物的信息。

(4)基于钝化元素Cr、Ni的协同作用,310S不锈钢表面形成耐蚀性较好的钝化膜,使其具有良好的耐蚀性。相对于310S不锈钢,800H不锈钢中加入了Al、Cu、Ti等金属元素,Al的加入使800H不锈钢表面形成Al2O3氧化膜,Al2O3氧化膜结构致密,化学性质稳定,不易与高温水蒸气发生反应,提高了该钢的高温耐蚀性。添加少量的Cu可使合金表面形成Cu2O和CuO氧化膜,隔离金属基体与腐蚀介质,防止合金的进一步腐蚀。合金中的Ti通过形成TiC沉淀,阻止了碳化铬的形成,从而增加了合金的抗敏化和抗晶间腐蚀的能力。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号