扶梯轴承断裂失效分析

某电梯扶手驱动轴在运行中断裂,断裂位置为轴与齿轮配合处,对断裂进行断裂失效原因分析。

断裂轴的宏观形貌检查,断裂位置为轴与齿轮配合处,见图11-113所示。

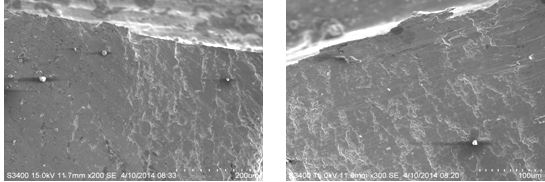

断裂面的断口宏观检查,可见断口表面已有锈蚀痕迹,断面外圈较平整、光滑,左上方有一粗糙区域,表面呈金属本色,粗糙区域外侧有明显的海滩花样,见图11-114所示。

图11-113断裂轴宏观形貌 图11-114 裂处断口宏观形貌

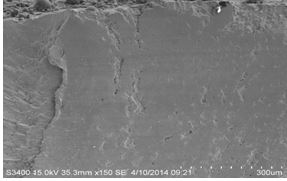

对断口检查,可见整个断面基本平整,与轴向垂直,附近无明显塑性变形痕迹,断面宏观形貌如图11-115所示。为便于进一步观察,将断面分为A、B、C、D、E、F、G、H八个区域进行描述

图11-115 断面宏观形貌

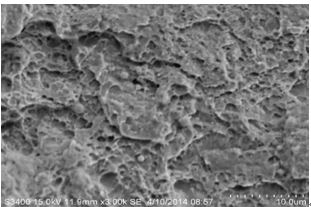

(1)断面A区、B区、C区微观形貌

断面A区、B区、C区微观形貌,见图11-116、图11-117、图11-118所示,可见断口表面有明显的磨损挤压痕迹。

图11-116 断面A区微观形貌 图11-117 断面B区微观形貌

、

图11-118 断面C区微观形貌

(2)断面D、E、F区微观形貌

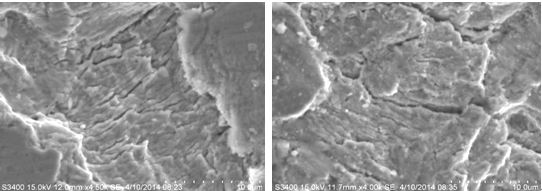

断面D、E、F区微观形貌,见图11-119、图11-120、图11-121所示,可见明显的疲劳条带,根据不同区域的疲劳条带方向可知,疲劳裂纹是由断面边缘的台阶向断面左上方的粗糙区域扩展的。

图11-115中红色箭头所示即为不同疲劳裂纹的扩展方向。

图11-119 断面D区的疲劳条带 图11-120 断面E区的疲劳条带

图11-121 断面F区的疲劳条带

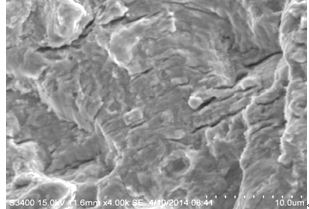

(3)断面G区微观形貌

断面G区微观形貌,见图11-122所示,可见明显的准解理断裂形貌。

图11-122 断面G区的准解理断裂形貌

(4)断面H区微观形貌

断面H区微观形貌,见图11-123所示,可见明显的剪切韧窝,为终断区。

图11-123断面H区微观形貌

断口附近横截面进行低倍检查:

根据“GB/T 1979-2001结构钢低倍组织缺陷评级图”规定,评定为中心疏松2级,无明显异常,见图11-124所示。

图11-124 断口附近横截面宏观金相

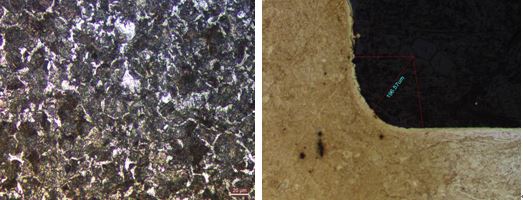

对失效件的心部进行金相组织检查:

金相组织为索氏体+屈氏体+网状、块状铁素体,说明心部未完全淬透,如图11-125所示。

断口相邻圆角处的金相组织检查,可见圆角半径约0.2mm,见图11-126所示。

图11-125 心部金相组织 图11-126断口相邻圆角处金相组织

对失效件进行硬度试验,硬度技术要求为210~250HB;硬度试验结果:235HB、231HB、223 HB,符合技术要求范围。

采用直读光谱法对失效件进行化学成分分析,结果符合“GB/T 699-1999 优质碳素结构钢”标准的45钢技术要求。

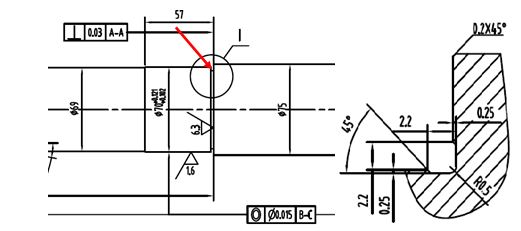

驱动轴断裂轴处的设计图纸,见图11-127 a,断裂位于图中红色箭头所指处,该处为两段轴过渡的台阶;右侧为台阶处的放大图像,见图11-127 b,该处设计成半径为0.5mm的圆角过渡。

根据图纸要求,该轴热处理方式为整体调质,硬度HB210-250。

a 驱动轴断裂轴处的设计图纸 b 箭头处放大

图11-127(a、b) 失效件断裂处的设计图纸

驱动轴断裂处的心部金相组织为索氏体+屈氏体+网状和块状铁素体,反映出调质过程中心部未完全淬透,说明驱动轴的热处理有一定问题。

断裂轴心部硬度值为HB 235、231、223,符合产品(HB210~250)的技术要求;化学成分检测显示材质为45#钢,也符合技术要求。但断裂轴的组织不是调质组织,说明驱动轴的硬度值技术要求过低。

断口形貌显示,断面存在明显的疲劳条带,呈典型疲劳断裂特征;疲劳源位于断口边缘台阶处,疲劳裂纹由边缘向心部扩展,符合交变扭转应力作用下的疲劳断裂特征。疲劳源呈线源特征,线源疲劳是应力集中引起疲劳失效的重要特征。疲劳裂纹扩展区面积约占整个断面面积的三分之二,终断区所占面积较小。

疲劳源区位于两段轴过渡的台阶位置,该处为典型的应力集中区域,根据“GB/T 6403.4-2008 零件倒圆与倒角”中附录B的有关规定,直径φ70的轴类零件其倒圆的推荐值为2.0mm。然而,根据图纸,断裂处圆角设计值仅为0.5mm,且实际加工尺寸仅为0.2mm左右,远未满足机械设计的要求,可能加工时没有进行R加工,使倒角处存在严重的应力集中。

综上所述,该驱动轴设计要求的硬度值过低;台阶位置的倒角过小;在加工过程中还存在热处理工艺不当,调质组织不是索氏体,还有屈氏体、网状和块状铁素体;两段轴过渡的台阶圆角实际加工尺寸太小,仅为0.2mm左右,使轴在交变载荷作用下首先在应力集中的圆角处形成疲劳源。虽然驱动轴承受的应力较小,但是驱动轴的金相组织不合格,硬度值过低,强度也低,使驱动轴不能承受较大应力。在应力集中处当疲劳裂纹产生后,在交变应力作用下,疲劳裂纹在构件服役过程中不断扩展,导致驱动轴最终疲劳断裂。

根据以上分析,可以得出如下结论与启示:

(1) 驱动轴的断裂性质是在交变扭转应力作用下的高周疲劳断裂。

(2) 驱动轴出现疲劳断裂的原因是台阶位置的倒角过小,造成圆角处应力集中,应力集中处产生疲劳裂纹,在交变应力作用下疲劳裂纹不断扩展,导致驱动轴疲劳断裂。

(3) 疲劳断裂与台阶位置的倒角设计过小,与加工时没有进行R尺寸的检查有关;还与设计要求的硬度值过低,组织不合格有关。

(4) 提高驱动轴的硬度值要求,增加热处理后的组织检查。

(5) 适当增大轴肩过渡处的圆角半径,加工后增加圆角半径检查。

(6) 热处理后表面处理前采用喷砂强化工艺,增加构件的抗疲劳能力。

浙公网安备 33042402000106号

浙公网安备 33042402000106号