防松螺母的设计注意事项

螺纹紧固件因结构紧凑、拆装方便、连接力大、反复使用的优点,其在设备使用中具有较大的优越性,确保了机械系统的可靠与稳定性,螺丝紧固件已成为标准化部件之一,广泛被用天常见的机械装备中,如飞机、高铁列车、工程车辆、船舶等重型或特种机械装备领域,传统螺纹联接在静态环境温度下,自锁能达到要求,无需考虑防松结构设计,当结构受到冲击或振动时螺纹联接预紧力逐渐降低尤其是在横向环形动态载荷的情况下更加明显,最终导致螺母脱落,在实际应用中这种故障,有时会带来非常严重的灾难性后果,随着工业时代的高速发展,解决螺纹联接结构在工作中出现松脱问题已成为当前必须面对的重要问题之一。设计更加安全可靠的螺母尤为重要,常用的防松法主要有加弹簧垫、止动垫片、尼龙嵌件螺或打螺纹胶等方式,各种技术性能参差不齐。文章总结防松设计存在的问题,并着重分析和介绍一种新型防松螺母的结构设计。

1 螺母松动的原因

螺母松动指的是螺母拧紧后轴向的预紧力降低。常见的松动可能是被联接件反复相对滑动、磨损或螺栓和联接零件的塑性变形造成的。螺栓预紧力在各联接零件中起着决定性作用,螺栓预紧力的降低可直接导致被联接零件的功能丧失。产生松动的方式有旋转松动和非旋转松动两种,这两种都是内外螺丝之间发生相对转动发生的,螺栓松动会出现一系列问题,如联接零件的分离、脱落、滑动,从而导致被联接件出现位移、碰撞的情况。随着振动幅度增加,刚性下降,螺栓与联接件也可能出现疲劳损坏。由此可见,防止螺栓松动在零件联接中有重要的作用[1]。

2 螺纹紧固的基本原理

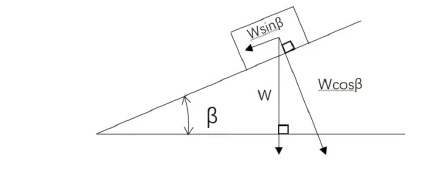

螺纹紧固的基本原理是斜面原理,即当物体的放置面与水平面呈现β 角时,为了推动这个物体,在不考虑斜面摩擦力的情况下,必须施加大于Wsinβ 的力。β 角越小,推力Wsinβ 也越小。

螺栓的拧紧过程指的是螺母相对螺栓在斜面上移动,通过施加较小的力Wsinβ 就可以得到较大的螺栓轴向预紧力W,现实中斜面必然存在摩擦力,在不考虑斜面摩擦力的情况下,推动W 需要的力为Wsinβ+μsWcosβ,如图1 所示。

图1 螺栓紧固原理

3 导柱防松的主要因素

3.1 预紧力的影响

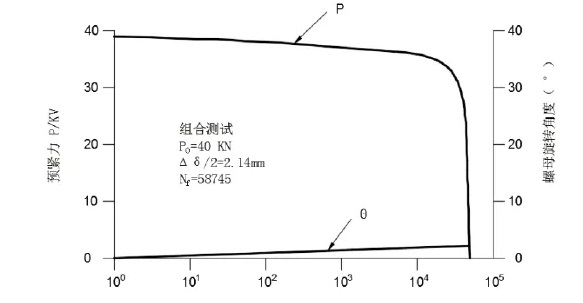

螺栓栓松动的因素有很多。经过实验发现在较大预紧力的情况下能够有效提高螺栓的防松性能,在拧紧的过程中,螺栓发生了屈服,螺栓的轴向预紧力和紧固扭矩不成比例,螺栓用扭矩法拧紧,则必须避免螺栓的屈服。在研究中使用三种螺栓螺母组合进行振动测试,在预紧力过大的情况下其中一个组合的疲劳失效过程如图2 所示,在测试过程中随着循环加载次数的不断增加,最终导致螺栓失效[2]。

图2 疲劳屈服曲线

3.2 预紧力与预紧力矩的关系

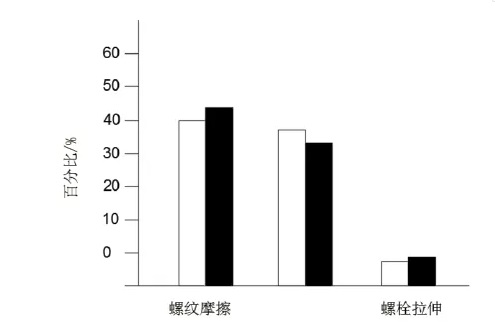

为了保证螺纹联接有效必然存在预紧力,预紧力矩是通常是利用控制紧固扭矩来拧紧螺纹类紧固件,常用的工具有扭力扳手这中设备能有效控制紧固扭矩。预紧力与预紧力矩之间存在着复杂的关系,受到多种因素的影响,通过实验仪器可以更方便地确定两者之间的关系,同时测量出预紧力在螺丝之间和拧紧过程中螺纹南与支承面上的阴力信息如图3所示。

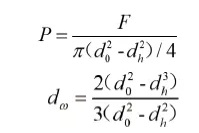

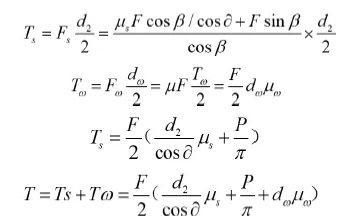

螺栓的拧紧过程是一个克服摩擦的过程,在这一过程中存在螺纹副的摩擦及端面摩擦。通常情况下,装配扭矩约90%都由螺纹副摩擦及端面摩擦消耗掉了,只有约10% 转化为螺栓轴向夹紧力。理论上,螺栓拧紧过程中拧紧扭矩T、螺栓轴向预紧力F、摩擦系数及螺纹形状等多种因素的影响它们之间的关系如下。

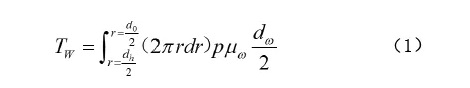

式中:d2 为螺纹中径,dω 为支承面等效摩擦直径,d0 为螺母支承面外径,dh 为螺栓孔直径,P 为螺距,F 为螺纹轴向预紧力。

螺纹扭矩Ts 和支承面摩擦扭矩Tω 表达式如下:

4 防松措施

螺栓和螺母松动的原因都是被联接件发生往复的相对滑动,防止螺栓或螺母旋转松动措施是限制被联接件之间的相对滑动,主要方法是选用高强度、高韧性的材料避免开始阶段产生塑性变型,目前的防松技术主是抑制松动即控制滑动仅存在低于临界滑满范围内[3]。

4.1 双螺母

双螺母是一种常用的应对松动的方法,如果正确装配双螺母可以产生较大的旋转阻力矩,如果螺母装配不正确则是无用的,正确的装配拧紧方法如图5 所示,先拧紧下螺母到指定的扭矩T1,然后拧紧上螺母到规定的扭矩T2,将上螺母固定在原来的位置,沿松开方向转动下螺母直到上下螺母的接触面相互压紧为止。

4.2 弹簧垫片

弹簧垫圈的基本作用是在螺母拧紧之后给螺母一个力,增大螺母和螺栓之间的摩擦力。也就是为了防止运行中的设备震动造成紧固螺栓的松动,而增加的一种防护措施。弹簧垫圈的防松原理是在把弹簧垫圈压平后,弹簧垫圈会产生一个持续的弹力,使螺母与螺栓的螺纹连接副持续保持一个摩擦力,产生阻力矩,从而防止螺母松动。弹簧扩垫片只是在低轴向预紧力范围是有效的(轴向预紧力低于弹簧垫片的完全压缩负荷),在此范围内,弹簧垫片发挥弹簧的功能。在正常、适当的轴向预紧力范围内,它处于安全压缩状态,使得垫片只能发挥隔离片的功能。

4.3 铁基SMA 螺母防松

铁基形状记忆合金防松螺母的防松是通过增大自锁摩擦力矩防松和阻尼防松两种方式来实现的。该螺母利用铁基形状记忆合金的形状记忆效应,可将螺母内螺纹加工成略小于螺栓外螺纹的尺寸,然后扩孔变形至标准螺母内螺纹的尺寸,因为在此过程产生应力诱发马氏体相变,按规定力矩拧紧后,对螺母加热,应力诱发马氏体发生逆相变,受到螺栓的约束作用,螺母会产生巨大径向回复力,该回复力转化为自锁摩擦力矩,能有效增大螺旋副之间的锁紧力矩,从而防止螺旋副出现相对转动,达到防松目的。

4.4 施必牢防松螺纹

在内螺纹的牙底处有一个30°的楔形斜面,当螺栓螺母相互拧紧时,螺栓的牙尖就紧紧地顶在施必牢螺纹的楔形斜面上,从而产生了很大的锁紧力。牙形的角度改变使施加在螺纹间接触所产生的法向力与螺栓轴成60°,而不是像普通螺纹那样的30°。显然施必牢螺纹法向压力远远大于扣紧压力,所产生的防松摩擦力也就必然大幅度增加了。

4.5 Hard Lock 防松螺纹

Hard Lock 螺母的构思十分简单,就是在螺母与螺丝之间揳入楔子以发挥防止松动的作用。在一个螺丝钉上使用呈“凹”“凸”形状的两种螺母。下方呈凸状的螺母,在加工时中心稍许错动(偏心加工),起到楔子的作用。上方呈凹

状的螺母,则不作偏离中心的加工(圆形加工),于是形成了锤子揳打楔子的功能。

4.6 一种新型防松螺母

该新型防松螺母,是通过主螺母内的弹性螺母产生预紧力来实现防松,螺母内的弹性螺母正常处于变形即无预紧力的状态下,当卸力螺母松开后弹性螺母形变产生预紧力抓紧螺丝从而实现主螺母防松,如需要拆卸时先通卸力螺母压紧弹性螺母消除预紧即可拆下主螺母。

5 结束语

螺纹紧固件在日常生活中普遍存在,为了防此结构出现松、脱、掉等联接失效问题,导致的安全生产事故时常发生,抑制松动第一步首先则是选择使用高强度、高韧性的材料和高精度的加工技术,避免材料在早期就出现自松动的现象,第二步是摩擦防松。这是应用最广的一种防松方式,这种方式在螺纹副之间产生一不随外力变化的正压力,以产生一可以阻止螺纹副相对转动的摩擦力。这种正压力可通过轴向或同时两向压紧螺纹副来实现。如采用弹性垫圈、双螺母、自锁螺母和尼龙嵌件锁紧螺母等。这种防松方式对于螺母的拆卸比较方便,但在冲击、振动和变载荷的情况,一开始螺栓会因松弛导致预紧力下降,随着振动次数的增加,损失的预紧力缓慢地增多,最终将会导致螺母松脱、螺纹联接失效,同时在结构设计时应该隔绝使用结构产生松动的源头,尽量避免螺纹机构受到外力冲击、循环载荷特别是横向循环载荷的作用力,在实际应用中可选用预紧力大、摩擦系数较大的螺母提升防松性能。从而避免给生产和生活带来安全隐患。

浙公网安备 33042402000106号

浙公网安备 33042402000106号