分享:45钢法兰调质处理开裂原因分析

45钢法兰调质处理开裂原因分析

欧海龙1 2,金林奎1 2,黄持伟1 2,黄东彬1 2,杨宇飞1 2,邓森瀚1 2

(1.广东省东莞市质量监督检测中心,东莞 523808;2.国家模具产品质量监督检验中心,东莞 523808)

摘 要:某45钢法兰零件调质处理后内孔边缘发生开裂.通过宏观检验、硬度测试、化学成分分析、金相检验的方法,对该45钢法兰的开裂原因进行了分析.结果表明:法兰开裂的主要原因是法兰内孔边缘未倒角,淬火过程产生极大的表面拉应力,造成拉向应力开裂;另外基体存在枝晶状组织,降低了材料的强度和韧性;热处理过程中法兰表面产生较严重的脱碳层,进一步降低了材料的表面强度,最终导致内孔边缘淬火开裂.

关键词:45钢;法兰;应力开裂;枝晶状组织;表面脱碳;应力集中

中图分类号:TG115.2 文献标志码:B 文章编号:1001G4012(2017)07G0528G04

ReasonAnalysisonCrackingofa45SteelFlangeafter

QuenchingandTemperingTreatment

OUHailong

1,2,JINLinkui1,2,HUANGChiwei1,2,HUANGDongbin1,2,YANGYufei1,2,DENGSenhan1,2

(1.GuangdongDongguanQualitySupervisionTestingCenter,Dongguan523808,China;

2.NationalMoldProductQualitySupervisionandInspectionCenter,Dongguan523808,China)

Abstract:A45steelflangecrackedontheedgeoftheinnerholeafterquenchingandtemperingtreatment.

Thecrackingreasonsofthe45steelflangewereanalyzedbymacroscopicexamination,hardnesstesting,chemical

compositionanalysisandmetallographicexamination.Theresultsshowthat:themainreasonforthecrackingofthe

flangewasthattheholeedgeoftheflangewasn’tchamfered,whichproducedlargetensilestressonthesurface

duringquenchingprocessandcausedthetensilestresscracking;inaddition,dendritestructureexistedinthematrix

andreducedthestrengthandtoughnessofthematerial;intheprocessofheattreatment,theseveredecarburization

layerappearedonthesurfaceoftheflange,whichfurtherreducedthesurfacestrengthofthe material,and

eventuallyledtothecrackingontheedgeoftheinnerhole.

Keywords:45 steel;flange; stress cracking; dendrite structure; surface decarburization; stress

concentration

45钢为常用的中碳调质结构钢,具有较高的强度和较好的切削加工性能,经调质处理后可获得一定的韧性、塑性和耐磨性[1].某45钢法兰产品采用直径300mm、长6000mm 的圆棒下料,锻造加工成外径380mm、内径220 mm、厚度115 mm 的锻件,然后机加工成外径370mm、内径235mm、厚度105mm 的半成品,最后进行调质处理.该产品调质处理后内孔处存在开裂现象,笔者对开裂法兰进行了一系列理化检验和分析,以查明法兰件开裂的原因,并提出合理化的改进建议.

1 理化检验

1.1 宏观检验

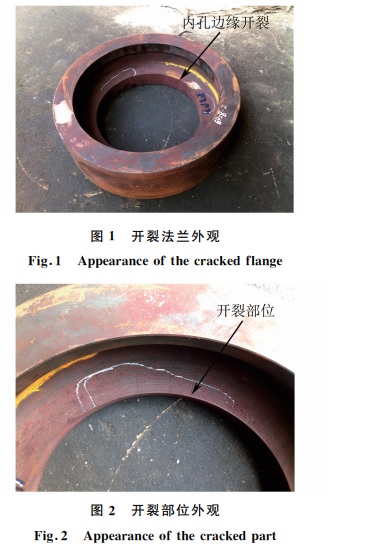

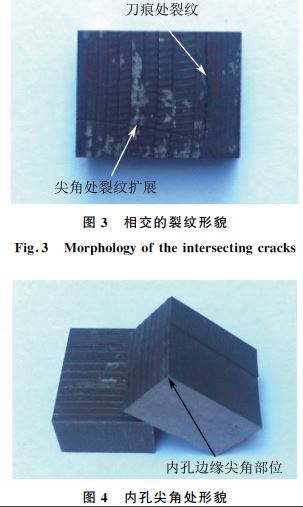

失效件为 环 状 带 内 孔 的 法 兰 产 品,经 过 了 锻造加工、机加工及调质处理.在调质处理后,发现内孔边缘分布着10余条径向延伸的裂纹,裂纹开口最大的部 位 都 出 现 在 内 孔 边 缘 的 尖 角 处,裂 纹表现为刚直的穿晶扩展特征,扩展长度达35 mm,见图1~2.

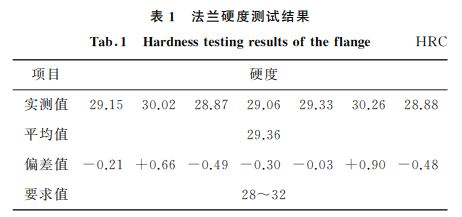

零件调质处理前的机加工极为粗糙,从裂纹部位截取试样进行宏观观察,可见与内孔壁相邻的台阶平面上,横向及纵向的刀痕极为粗大.试样右侧沿纵向粗糙刀痕产生一条纵向裂纹,与内孔边缘尖角处开裂的裂纹相交于右下侧,见图3.试样侧面

可更明显地观察到内孔边缘的尖角部位,可见该零件内孔边缘的尖角处没有经过规范的圆角或倒角加工,见图4.

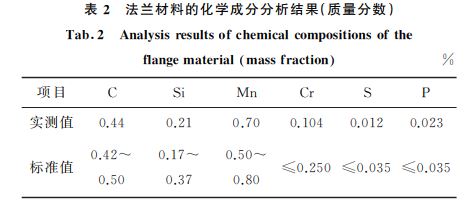

1.2 硬度测试

从失效 法 兰 上 截 取 试 样,使 用 奥 地 利 QnessGQ150型全自动数显洛氏硬度计进行硬度测试.测试结果表明,法兰的硬度符合工厂内部要求,且各点硬度偏差不大,见表1.

1.3 化学成分分析

从失效法兰上截取试样,试样尺寸为25mm×25mm×15mm.使用牛津FOUNDRYGMASTERPRO 型全谱直读光谱仪,对法兰试样进行化学成分分析,结果见表2.结果表明,该法兰材料的化学成分符合 GB/T3077-2015«合金结构钢»对45钢的要求[2].

1.3 金相检验

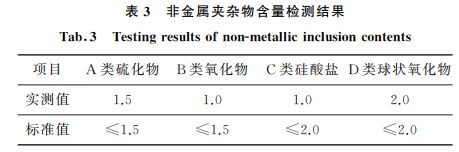

非金属夹杂物的含量对钢材的强度及韧性有较大影响,含量越低表明材料具有越高的纯净度.依据 GB/T10561-2005«钢中非金属夹杂物含量的

测定———标准评级图显微检验法»进行非金属夹杂物含量评定,结果如表3所示,可见材料中非金属夹杂物的含量符合 GB/T3077-2015的要求.

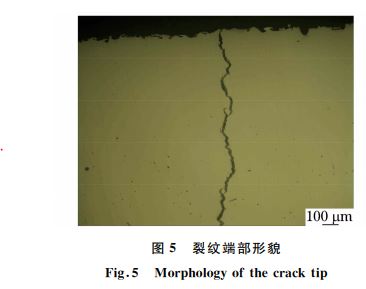

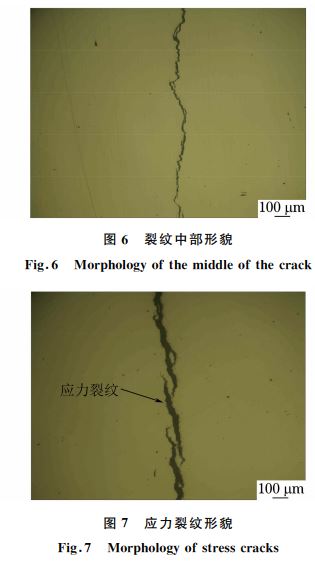

在失效法兰开裂处截取试样,进行金相检验.可见裂纹起始处曲折扩展,向里层及下方延伸,裂纹两侧偶对性较强,见图5.裂纹中部及尾部或曲折或平直扩展,裂纹两侧同样具有较强的偶对性,见图6.裂纹在扩展过程中,存在 单 侧 分 布 的 二 次 裂纹,这种裂纹扩展形态属于应力开裂的特征组织,因此可以推断材料失效属于脆性应力开裂[3],见图7.

图6.裂纹在扩展过程中,存在 单 侧 分 布 的 二 次 裂纹,这种裂纹扩展形态属于应力开裂的特征组织,因此可以推断材料失效属于脆性应力开裂[3],见图7.

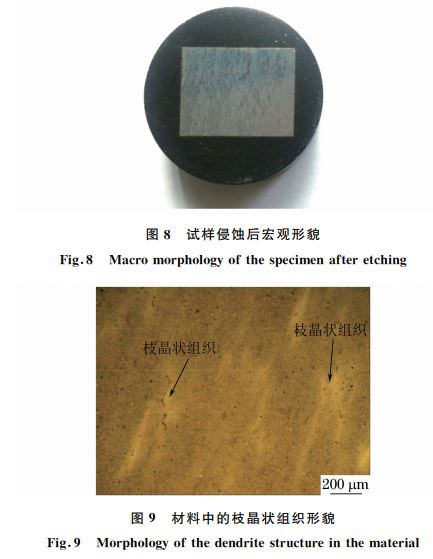

沿裂纹扩展的垂直方向截取试样,经硝酸酒精侵蚀后进行观察,可见试样表面呈现大理石花纹,见图8.低倍观察发现,材料中白亮的枝晶状偏析较为严重,见图9.这是由于原材料直径较大,在轧制及锻造加工过程中,未能将原始枝晶组织充分打碎,使得材料组织呈现颜色深浅不一的形貌特征.材料组织的应力分布不均匀,极易导致工件应力集中并发生淬火开裂.

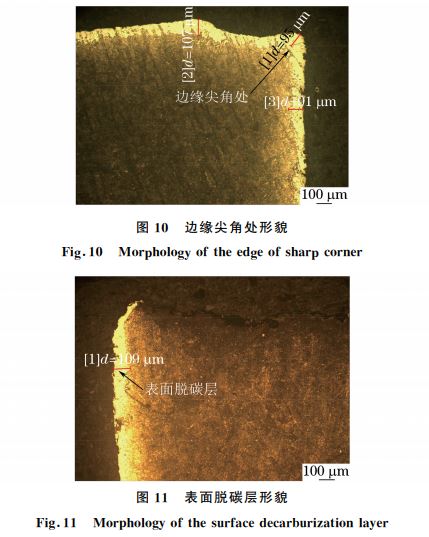

经测量,该失效法兰内孔边缘尖角处的过渡圆角半径只有0.095mm,见图12,正常的过渡圆角半径应不小于2 mm,实测过渡圆角半径与正常的过渡圆角半径相差太大,极易产生淬火应力集中开裂.

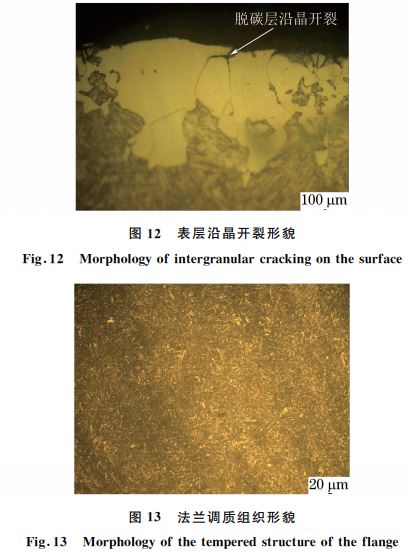

依据 GB/T224-2008«钢的脱碳层深度测定法»进行检测,法兰表面及内孔边缘尖角处的表面脱碳层达0.13mm,见图10,使法兰表面的强度明显降低,开裂倾向进一步增大.裂纹源处的表面脱碳层同样在0.10mm 左右,断口表层呈现曲折的沿晶开裂,见 图11.在裂纹源附近的表层组织中,脱碳层内的

铁素体组织已经形成沿晶开裂[4],见图12.零件基体调质组织为保留马氏体位相的回火索氏体,有少量残余铁素体,见图13,表明热处理的淬火烈度较高.淬火介质烈度越高,材料组织的淬透性越好,但其导致的淬火开裂倾向也越大[5].

依据 GB/T224-2008«钢的脱碳层深度测定法»进行检测,法兰表面及内孔边缘尖角处的表面脱碳层达0.13mm,见图10,使法兰表面的强度明显降低,开裂倾向进一步增大.裂纹源处的表面脱碳层同样在0.10mm 左右,断口表层呈现曲折的沿晶开裂,见 图11.在裂纹源附近的表层组织中,脱碳层内的铁素体组织已经形成沿晶开裂[4],见图12.零件基体调质组织为保留马氏体位相的回火索氏体,有少量残余铁素体,见图13,表明热处理的淬火烈度较高.淬火介质烈度越高,材料组织的淬透性越好,但其导致的淬火开裂倾向也越大[5].

2 分析与讨论

调质处理是淬火加高温回火的双重热处理,目的是使工件具有良好的综合力学性能.调质淬火得到的是淬火马氏体组织,高温回火得到的是回火索氏体组织.在淬火过程中,当淬火产生的应力大于材料本身的强度,便会导致裂纹产生.淬火裂纹往往是在马氏体转变开始后不久就已产生,裂纹一般分布在工件的尖角、截面突变处,这就是材料的淬火应力集中开裂[6].

应力集中是指受力构件由于几何形状、外形尺寸发生突变,而引起局部范围内应力显著增大的现象.当受力时,材料表面及缺陷处存在的应力远大于平均应力.淬火开裂与工件形状有密切关系,工件上的缺口、棱角、尖角、沟槽和断面急剧变化的部位,都是淬火应力集中的地方,是淬裂的危险部位.法兰零件内孔边缘没有倒角,在调质处理后内孔边缘尖角处开裂,就是因为该处应力集中,淬火过程中产生极强的表面拉应力,造成零件内孔边缘拉

向应力开裂[7].

零件在锻造时未能充分揉锻,原始铸造组织未被打碎,材料组织中的枝晶状组织未能得到改善,材料的强度和韧性明显降低.热处理过程中,由于没有采取规范的气氛保护措施,零件表面形成了较严重的脱碳层,显著降低了零件的表面强度,使内孔边缘拉向开裂倾向更大[8].

3 结论

45钢法兰零件内孔开裂的主要原因是,未按规范要求进行机加工,内孔边缘未倒角,致使该处应力集中,造成零件内孔拉向应力开裂.材料基体中的枝晶组织降低了材料的强度和韧性,表面脱碳层降低了材料的强度,使内孔边缘拉向开裂更严重.

4 建议

对零件的原材料必须严格执行进货检验制度,必须按照有关标准要求对材料的低倍组织及显微组织进行检测,包括材料的偏析及疏松、非金属夹杂物、显微组织以及晶粒度等项目,各项指标检查合格后方可接受.

零件在轧制及锻造加工过程中,必须加大锻造的一次变形量,进一步打碎原始枝晶组织,使组织更加均匀细化,为后期热处理的产品质量提供保障.

严格按照规范要求进行热处理前的机加工,特别是凹槽、台阶及尖角部位,必须保证半径2mm 的圆角或45°×2mm 的倒角,降低热处理过程中淬火应力集中开裂的倾向.

(文章来源:材料与测试网-理化实验-物理分册)

浙公网安备 33042402000106号

浙公网安备 33042402000106号