40Cr钢大扁头方颈螺栓头部裂纹失效分析

大扁头方颈螺栓,规格为M16×25,材料40Cr钢,在冷镦工序检查中,发现冷镦后头部开裂,停止冷镦后分析开裂原因。

16.5.1 试验过程与结果

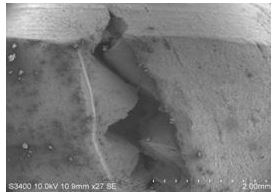

冷镦后头部开裂螺栓检查,螺栓头部开裂均产生于头部边沿,外大内小,由表向内扩展,见图16-23。

图16-23 头部开裂宏观形貌

取1件无裂纹件(1#),两件头部开裂件(2#,3#)进行分析,3件试验件的宏观形貌如图16-24。

图16-24 未开裂件和开裂件宏观形貌

1#件螺栓,表面无明显缺陷,未发现裂纹。

2#、3#螺栓杆部未发现有折叠、拉痕、裂纹等缺陷;螺栓的头部裂纹与螺栓轴线呈一定角度向内扩展,其中2#螺栓的头部裂纹口有轻微扩展; 3#螺栓的头部裂纹口有较大扩展,见图16-25;

图16-25 螺栓头部开裂处宏观形貌

(1)扫描电镜观察

对2#、3#螺栓的裂纹进行扫描电镜微观形貌观察:

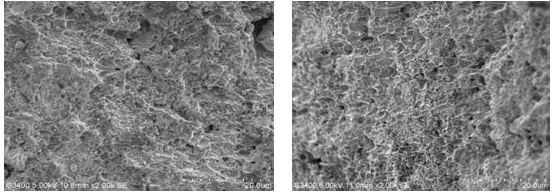

2#螺栓裂纹两侧的韧窝方向相反,表现为撕裂韧窝特征,见图16-26、图16-27。

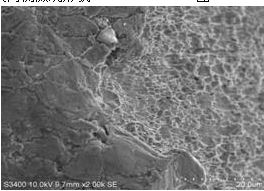

3#螺栓裂纹两侧微观形貌与2#螺栓裂纹相同,为典型的撕裂韧窝形貌,见图16-28、图16-29。其中,对3#螺栓裂纹起源观察,未发现夹杂等缺陷,断裂形貌为塑性韧窝形貌,见图16-30。

图16-26 2#螺栓裂纹两侧微观形貌 图16-27 2#螺栓裂纹两侧微观形貌

图16-28 3#螺栓裂纹两侧微观形貌 图16-29 3#螺栓裂纹两侧微观形貌

图3 裂纹微观形貌

图16-30 裂纹起源处微观形貌

(2)金相组织检查

分别对1#、2#和3#螺栓进行

3#

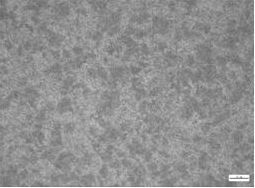

金相组织检查,依据《JB/T 5074-2007》标准的球化体评级:1#螺栓的显微组织为均匀分布的球状珠光体+铁素体,球化体可评为6级,见图16-31。

2#和3#螺栓的显微组织基本相同,为球状珠光体+点状珠光体+片状珠光体+铁素体,球化体可评为4级,见图16-32、图16-33。

对3件螺栓表面进行酸浸试验,未发现发纹等表面缺陷。

图16-31 1#螺栓球化组织

图16-32 2#螺栓球化组织

图16-33 3#螺栓球化组织

(3)硬度检测与化学成分分析

分别对3件螺栓的硬度进行检测,检测结果:

1#无裂纹螺栓硬度: 178~180 HV10;

2#有裂纹螺栓硬度:189~193 HV10;

3#有裂纹螺栓硬度:187~194 HV10;

有裂纹的2#和3#两件螺栓的硬度值要明显高于无裂纹的1#螺栓。

分别对三件螺栓进行化学分析,分析结果三件螺栓化学成分均符合《GB/T 3077-1999》40Cr标准要求。

16.5.2 分析与讨论

故障件的宏观形貌分析,裂纹分布与螺栓轴线方向均存有一定的斜角,表面呈开口状,表现为材料塑性不够或冷镦变形量过大引起的开裂裂纹特征。

对螺栓裂纹微观形貌的分析表明,裂纹起源处未发现夹杂和表面缺陷,裂纹扩展方式为典型的撕裂扩展,裂纹起源处的韧窝形貌表明裂纹的开裂原因是表面拉力过大或强度不够造成的。

3件螺栓的化学成分均符合要求。3件螺栓的硬度检测结果有差异,有裂纹的2#和3#两件螺栓的硬度值要明显高于无裂纹的1#螺栓。从

3#

金相组织检查结果,1#螺栓的球化体可评为6级,组织为为均匀分布的球状珠光体+铁素体; 2#和3#螺栓的显微组织基本相同,球化体可评为4级,组织为球状珠光体+点状珠光体+片状珠光体+铁素体。由于2#和3#螺栓有片状珠光体存在,造成硬度值高于无裂纹的1#螺栓,反映出3件螺栓的球化效果有差异。

依据《JB/T 5074-2007》标准,对于冷镦变形量大于80%的中碳合金钢,其球化率要求为5~6级。对于本例分析的3件螺栓,其头部冷镦的变形量均大于80%,故其球化率要求需在5级以上。通过对螺栓金相分析结果来看,有裂纹存在的2#和3#螺栓的球化率只有4级,硬度值稍高,满足不了螺栓冷镦变形的要求,冷镦变形开裂。而未发现裂纹的1#螺栓的球化率为6级,硬度值适中符合要求,冷镦变形没有开裂。

由于螺栓头部冷镦变形量大,螺栓冷镦前的球化率不够,满足不了螺栓冷镦变形的要求,造成螺栓冷镦时头部冷镦开裂。

16.5.3 结论与启示

(1) 螺栓头部裂纹是由于原材料球化率不够引起的冷镦开裂。

(2) 对头部冷镦变形量大的螺栓,原材料的球化率要满足工艺要求。

(2) 冷镦变形量大的螺栓对原材料要提出硬度和球化率的要求;其退火工艺要保证得到满足工艺要求的硬度和球化率。

浙公网安备 33042402000106号

浙公网安备 33042402000106号