汽车推力杆六角头螺栓,规格为M20×1.5×100、性能等级10.9级、材料为20MnTiB,表面电镀锌。

该螺栓安装在汽车上运行一段时间后,螺栓发生断裂,取两件断裂螺栓进行分析。

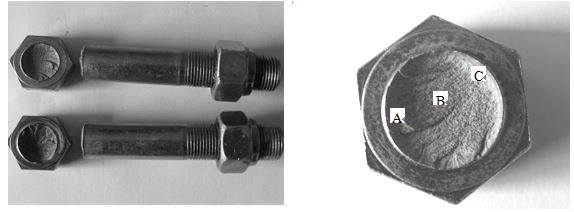

两件断裂螺栓的断裂形貌基本一致, 见图12-51。

螺栓断裂位置为头杆结合处,断口附近无明显宏观塑性变形,整个断面呈深灰色,可见明显放射花样,呈典型脆性断裂特征,见图12-52。

图12-52中,断裂源位于图中A区附近,有较多台阶,表明该处存在应力集中,B区为快速扩展区,C区为最终断裂区。

图12-51 断裂螺栓宏观形貌 图12-52 螺栓断口宏观形貌

(1)扫描电镜微观检查

在扫描电镜下观察各断口区域的微观形貌(断口图12-51中),整个断面各个区域的微观形貌表现为脆断裂特征。

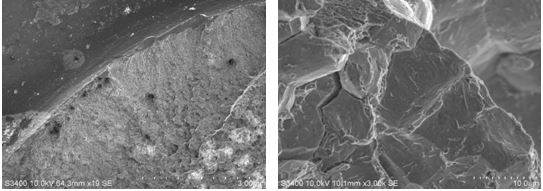

断裂源区的宏观形貌,见图12-53;

断裂源区的微观形貌,为冰糖状沿晶断裂形貌,有少量二次裂纹,未发现腐蚀产物和冶金缺陷,晶面上有较多鸡爪形变形纹,见图12-54;

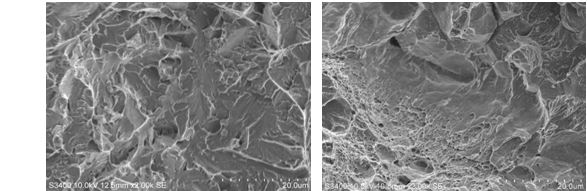

扩展区的微观形貌为以准解理为主并伴有少量韧窝,见图12-55;

最终断裂区的微观形貌为剪切韧窝,见图12-56。

图12-53 断裂源区宏观形貌 图12-54 断裂源区微观形貌

图12-55 扩展区微观形貌 图12-56最终断裂区微观形貌

(2)硬度检测

为确定螺栓渗碳层深度和各项硬度指标,分别在断口附近进行硬度梯度测试和螺栓表面、心部硬度测试,螺栓的心部硬度值符合《GB/ 3098.1-2000》标准要求,但接近标准规定上限;表面硬度超出标准规定上限(超过390HV)。

(3)化学分析

用直读光谱对断裂螺栓进行化学分析,成分符合要求。

(4)氢含量检测

在断口取样测得氢含量11.8ppm。

(5) 金相检查

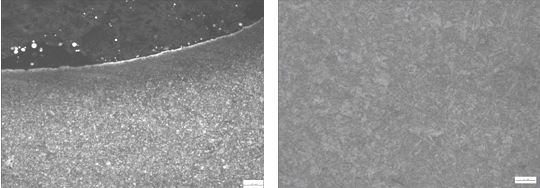

沿断口纵向截取试样,制备成金相试样,在金相显微镜下观察,断口附近螺栓表面有渗碳现象,见图12-57。

螺栓的显微组织为回火索氏体组织,见图12-58。

图12-57 表面渗碳层 图12-58 回火索氏体组织

螺栓的化学成分、显微组织和心部硬度均符合标准要求。

断口氢含量较高,容易引发氢致裂纹。

螺栓断口平齐,整个断面可见明显放射花样;断裂源区微观形貌以冰糖状沿晶断裂为主,晶界上有大量鸡爪形撕裂纹;扩展区为准解理及韧窝混合形貌,这些是氢脆断裂的典型特征。由于螺栓氢含量较高,在安装应力作用下发生氢脆断裂。

氢脆断裂是紧固件产品失效机理中比较常见的一种,是零件在低于材料屈服极限的静应力作用下氢导致的失效。它是由于氢渗入金属内部导致损伤,由于断裂与氢的扩散和凝聚有关,它无征兆,具有突发性,因此氢脆断裂具有极大的破坏性。

该螺栓为高强度螺栓,螺栓在整个制作过程中经历酸洗电镀工艺,致使氢进入螺栓,而断裂的头杆结合处本身为应力集中部位,在载荷的作用下,氢与局部应力交互作用,在此处形成氢的局部高浓度偏聚,产生氢致裂纹,最终导致螺栓氢脆断裂。而螺栓的表面渗碳,在一定程度上加剧了引发氢致脆断的风险。

根据以上分析,可以得出如下结论与启示:

(1) 螺栓的断裂性质是氢致脆性断裂。

(2) 螺栓的断裂的主要原因是氢含量过高,在应力作用下氢脆断裂。

(3) 螺栓电镀后要及时除氢,除氢温度、时间要满足除氢工艺要求。

(4) 高强度螺栓在热处理过程中要避免渗碳,渗碳后综合性能降低,不利于使用。