摘 要:某垃圾发电厂锅炉水冷壁管在运行过程中发生爆管事故,采用宏观分析、化学成分分析、金相检验、力学性能测试等方法对水冷壁管爆裂失效的原因进行了分析.结果表明:高温烟气和烟气中所含的有害物质造成水冷壁管外壁的腐蚀减薄,导致水冷壁管抗内压强度严重降低而发生爆裂.

关键词:水冷壁管;爆裂失效;腐蚀;抗内压强度

中图分类号:TG115.2 文献标志码:B 文章编号:1001G4012(2018)09G0689G03

收稿日期:2017G07G12

作者简介:任凯(1988-),男,工程师,主要从事理化检验和失

效分析工作,renkai357@126.com

FailureAnalysisonBurstofWaterWallTubeinaPowerPlantRENKai

(GuangdongHuesentTestingTechnologyCo.,Ltd.,Huizhou516000,China)

Abstract:Burstaccidentoccurredduringtheoperationofwaterwalltubeinapowerplant,thecausesofburstfailureofthewaterwalltubewereanalyzedbymeansofmacroanalysis,chemicalcompositionanalysis,metallographicexamination,mechanicalpropertytestandsoon.Theresultsshowthattheharmfulsubstancesinthehightemperaturefluegasandsmokecausecorrosionoftheouterwallofthewaterwalltube,andreducedthewaterwallthickness,whichresultedinaseriousreductionofantiinternalpressurestrengthofthewaterwalltubeandthebursthappened.

Keywords:waterwalltube;burstfailure;corrosion;antiinternalpressurestrength

某垃圾发电厂锅炉于2015年7月29日投入运行,2016年7月23日该锅炉第一烟道水冷壁管发生爆管事故.爆裂水冷壁管材料为20G 钢,规格为?64mm×6mm,工作温度为460 ℃,炉内压力为6.4MPa,管内冷却水压力约为7 MPa.锅炉运行记录显示,该部位自投运首次发生爆裂事故,水冷壁管爆裂失效前锅炉运行正常.本次因水冷壁管发生爆裂失效导致机组停机,为查找失效原因,笔者对爆裂失效的水冷壁管进行了检验和分析,以期杜绝此类事故的再次发生.

1 理化检验

1.1 宏观分析

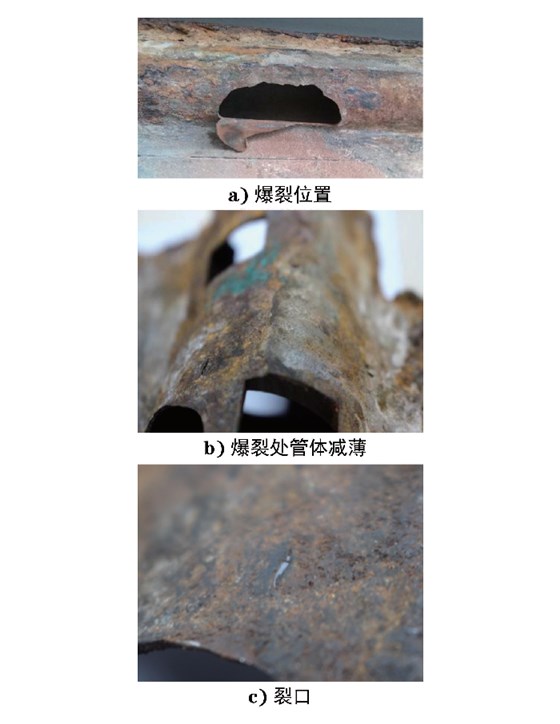

对爆裂失效的管道进行宏观观察,可见管道的向火侧外壁发生严重的腐蚀,爆裂位置的形貌如图1a)所示.爆裂位置位于炉膛内靠近弯管约20cm 处.爆裂处管体壁厚明显减薄,最薄处约为0.61mm,如图1b)所示;外壁腐蚀严重有腐蚀产物形成,附近有一条长约9mm的裂口,如图1c)所示.在远离爆裂位置的背火侧,管道表面有明显的腐蚀产物形成,内、外壁均未见明显裂纹.

1.2 化学成分分析

分别对新管、爆管附近和远离爆管处取样进行化学成分分析,结果见表1,可见其化学成分均符合GB5310-2008«高压锅炉用无缝钢管»对20G 钢成分的要求.

1.3 金相检验

在向火侧爆裂位置附近沿轴向切取金相试样进行观察,如图2所示.可见其显微组织为铁素体+珠光体,未见明显晶界熔化及魏氏体组织,晶粒度为7.5~8.0级,如图2a)所示.管体内壁发现约79μm厚的脱碳层,如图2b)所示;外壁腐蚀坑深度约

213μm,如图2c)所示;内壁腐蚀坑深度约105μm,如图2d)所示.未发现珠光体球化及高温蠕变特征,从而排除管道超温运行的情况.对其进行非金属夹杂物含量评定,结果为:球状氧化物夹杂D 类1.5级,DS类0.5级.在远离爆裂位置的背火侧取样,观察其显微组织和脱碳层形貌,如图3所示.可见背火侧(内壁)脱碳层厚度约为40μm,其显微组织和晶粒度均符合GB5310-2008的要求.

1.4 力学性能测试

在靠近爆裂位置的向火侧取纵向试样进行力学性能测试,并与新管的力学性能测试结果进行对比,结果见表2,可见其均符合GB5310-2008的要求。