安装在一传动阀上的弹簧,规格为Φ3.25±0.25mm,原材料为55CrS淬硬钢丝,在服役一段时间后断裂。

该弹簧加工工艺为:卷簧—回火(400±5℃)—压缩—磨平支撑圈面—表面强化处理(抛丸)—回火定型(195±5℃)—表面处理—探伤—检验—包装。

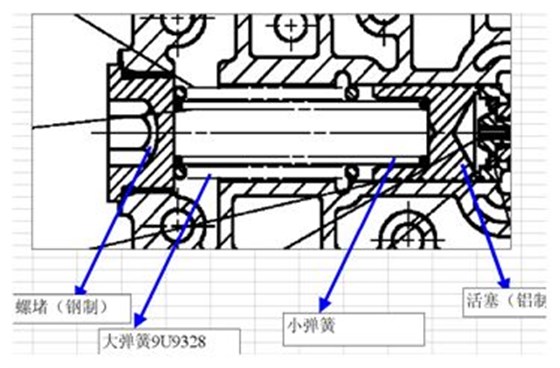

图11-99 所示为该弹簧的安装示意图,断裂弹簧内还嵌套了一个较小的弹簧。

图11-99 弹簧安装示意图

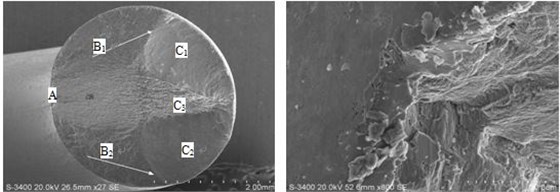

图11-100所示为断裂弹簧的宏观形貌,可见断口与弹簧绕向约呈45°,断口附近无明显宏观塑性变形。

对断裂面扫描电镜分析,图11-101所示为弹簧断口正面的扫描电镜形貌,可见弹簧表面无明显腐蚀产物;左侧断面表面较粗糙,右侧表面较光滑。经微观形貌观察可确定该断口呈疲劳断裂特征,疲劳源区位于弹簧内测(图中A位置);图中所示B1、B2所示为疲劳裂纹扩展区,根据微观疲劳条带走向可知,疲劳裂纹沿图中箭头方向扩展,裂纹扩展至断面中部脊线附近时,弹簧断裂,图中C区为终断区。

图11-102所示为疲劳源区扫描电镜微观形貌,可见断面呈准解理形貌,边缘有挤压痕迹。

图11-101 断口正面宏观形貌 图11-102疲劳源区(A1区)微观形貌

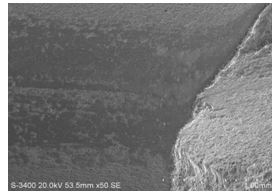

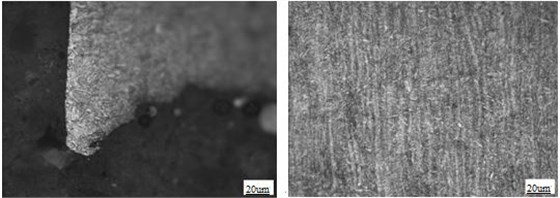

图11-103所示为疲劳源区侧面的宏观形貌,可见弹簧内壁有磨损的痕迹,这可能是大弹簧内侧与小弹簧外侧在服役过程中长期接触造成的。

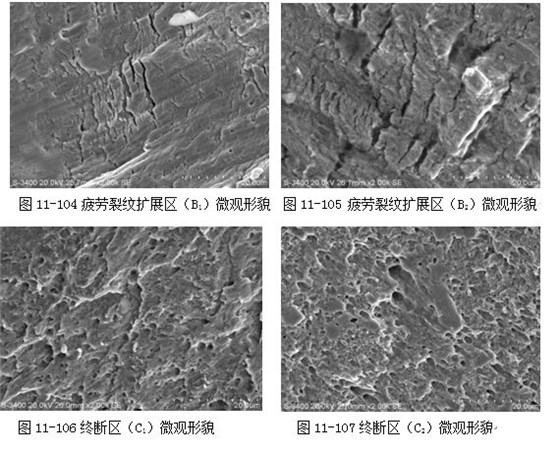

图11-104、图11-105所示为疲劳扩展区微观形貌,可见一系列间距约为2μm的疲劳条带,根据疲劳条带走向可判断疲劳裂纹的扩展方向(疲劳裂纹的扩展方向应与疲劳条带方向垂直)。

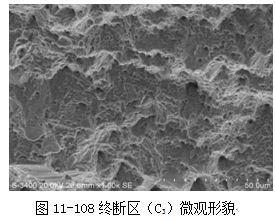

图11-106、图11-107、11-108所示为最终断裂区的微观形貌,可见一系列剪切韧窝与等轴韧窝。

图11-103疲劳源区侧面形貌

金相检测,图11-109为失效弹簧的非金属夹杂物金相照片,根据《GB/T 10561-2005 钢中非金属夹杂物含量的测定标准》评定为D类(球状氧化物夹杂)细系0.5级。

图11-109 弹簧夹杂物

图11-110为失效弹簧断口附近表层的金相组织,可见表面有半脱碳,脱碳层深度约25μm。图11-111为失效弹簧心部金相组织,为回火屈氏体,变形组织明显。

图11-110 弹簧表面金相组织 图11-111弹簧心部金相组织

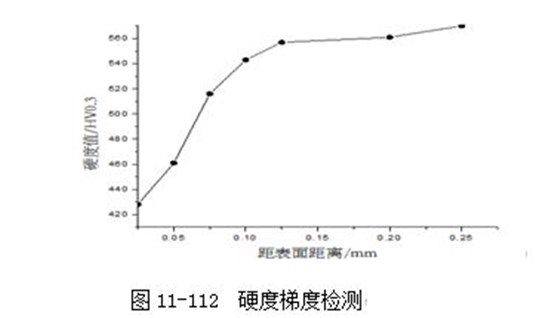

对失效弹簧进行硬度梯度检测,弹簧表面由于脱碳,硬度较低,心部硬度高于技术要求。结果见图11-112 所示,

对失效弹簧进行化学成分分析,化学成分分析结果,弹簧材质符合55SiCr钢的要求 。

该弹簧材料合格,非金属夹杂物满足标准要求。弹簧采用淬硬钢丝加工,加工弹簧后进行退火处理,未进行淬火,表面脱碳只能是原材料带来的。

由于弹簧表面脱碳,致其疲劳强度降低。弹簧在加工过程中回火温度低或回火时间不够,致其弹簧硬度高。

大弹簧内侧与小弹簧外侧在服役过程中长期接触,造成了弹簧内壁磨损,内壁磨损处为疲劳源区。

弹簧断面有明显的疲劳条带,为疲劳断裂,疲劳条带间距较窄;疲劳源位于弹簧内侧表面内壁磨损处,疲劳扩展区约占整个断面面积的一半。

由于大弹簧内壁磨损,内壁磨损处为疲劳裂纹源区;又因为弹簧表面脱碳,在服役过程中,弹簧受交变应力作用,裂纹很容易疲劳扩展。心部硬度高,弹簧存在较高内应力,使疲劳裂纹扩展至整个断面面积的一半时,弹簧疲劳断裂。

由于该弹簧表面有原材料脱碳,使弹簧表面硬度低;热处理不当造成心部硬度高,在服役过程中弹簧内壁磨损,内壁磨损处为裂纹源区,弹簧在交变应力作用下,本身存在质量问题,使裂纹很容易疲劳扩展,最后疲劳断裂。

根据以上分析,可以得出如下结论与启示:

(1)弹簧的断裂属于疲劳断裂。

(2)引起弹簧疲劳断裂的原因是弹簧本身存在质量问题,弹簧内壁磨损处为裂纹源区,在交变应力作用下,裂纹疲劳扩展最后疲劳断裂。

(3)弹簧投料前应进行原材料检查,存在质量问题的原材料不投产。

(4)弹簧在热处理过程中应按工艺进行,并控制弹簧硬度满足工艺要求。

(5)对配合使用的大、小弹簧,要控制加工尺寸和装配尺寸,使其满足工艺要求。